Ursprünglich hatte der Maschinenbauer für eine neue Hochgeschwindigkeitspresse eine Hydraulikpumpe mit variabler Geschwindigkeit und Servoantrieben verwendet, wobei jeder Zyklus zwei Lastspitzen aufwies. Die Bediener legen pro Zyklus Metall in die Maschine ein, um das Werkstück zu pressen, zu stabilisieren und zu entnehmen. Während manche Hersteller zumindest Bremsenergie zurückgewinnen und wiederverwenden, wandte sich der Pressenhersteller an Moog, um ein neues Level in Sachen Energieeffizienz umzusetzen: Ziel war es, die maximal mögliche Energie aus dem Pressvorgang zurückzugewinnen.

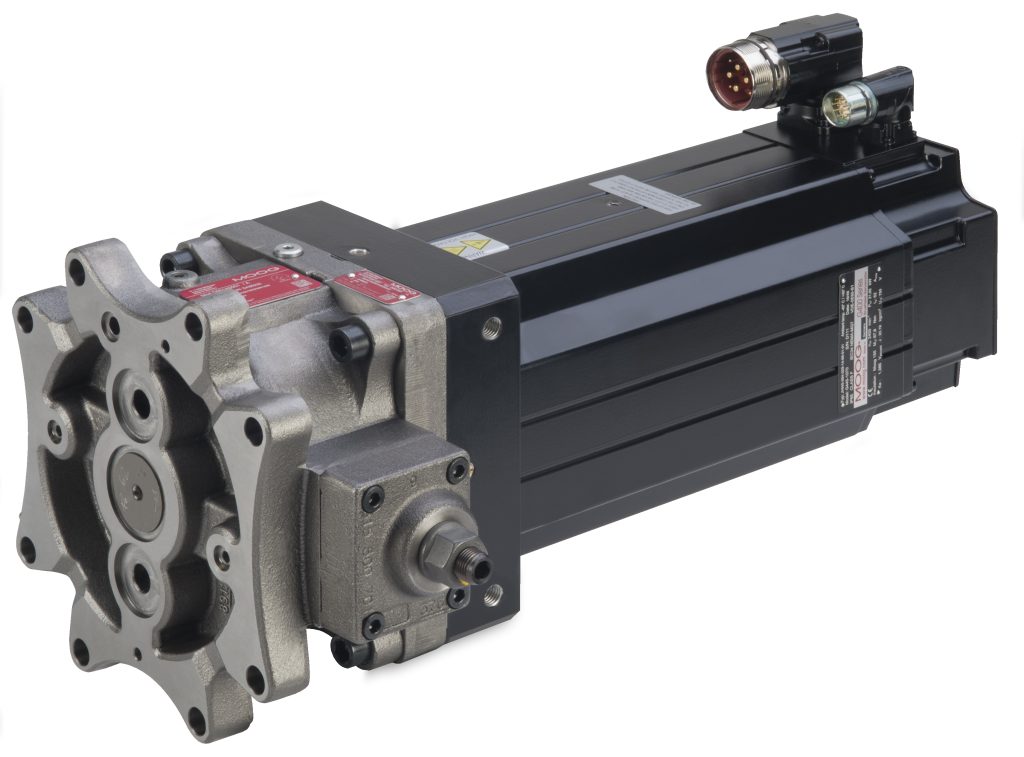

Elektrohydrostatische Einheit

Bei der Entwicklung der neuen elektrohydraulischen Metallpresse ersetzte der Maschinenbauer die Hydraulikpumpen durch die hocheffiziente elektrohydrostatische Pumpeneinheit EPU von Moog, die über Servoantriebe gesteuert wird. Verbaut sind auch Servoantriebe des Herstellers, eine Zwischenkreisdrossel, Energiespeichermodule auf Kondensatorbasis sowie das Energiemanagementsystem DE2020, das die Energiezufuhr regelt. Vor der ersten Inbetriebnahme und während der Maschinenzyklen lädt es die Speichermodule mit dem passenden Stromniveau und versorgt die Maschine mit Leistung. Die Speicher wurden so entwickelt, dass sie den eigentlichen Energieaustausch übernehmen, Lastspitzen abfedern und sich Energieverluste lediglich auf die Maschinenmechanik beschränken. Anstelle des Stromnetzes speisen die Module nun die Energiespitzen, um den Druck in der Maschine aufzubauen und die Bewegung innerhalb des Zyklus zu leisten. Durch Rekuperation werden die Module wieder aufgeladen, wenn die Maschine abbremst und druckentlastet wird.

Energiemanagement

„Das Energiemanagementsystem liefert nur die Energie, die unbedingt notwendig ist, damit die Maschine die geforderte Arbeit verrichten kann, wobei sich dieser Energieverbrauch letztlich nicht vermeiden lässt“, so Franco Talpone, Senior Application Engineer bei Moog. „Das bedeutet, dass aus dem Stromnetz gleichmäßig Energie entnommen wird. Daher muss der Stromanschluss nicht mehr wie früher für eine Spitzenlast ausgelegt sein.“ Mit dieser Lösung ließ sich ohne Qualitätseinbußen der Verbrauch der Antriebssysteme im Vergleich zur Vorgängerpresse halbieren. Zudem profitiert der Betreiber der neuen Presse von einer besseren Auslastung. Die Investition soll sich in relativ kurzer Zeit amortisieren, da die neue Pressengeneration im Durchschnitt nur 20 Prozent der Energie einer konventionellen Presse benötigt. Darüber hinaus können ggf. mehrere elektrohydrostatische Hochgeschwindigkeitsmaschinen über dasselbe Stromnetz betrieben werden, da keine Energiespitzen abzudecken sind. Last but not least wurde auch der Platzbedarf für die Versorgungselektronik verringert. Die mit dieser Lösung erzielten Energieeinsparungen und verringerten Spitzenlasten lassen sich laut Moog auch problemlos auf elektromechanische Pressen und andere Maschinen mit elektrohydraulischer oder sogar klassischer Hydraulik übertragen.