Bei der kontinuierlichen Weiterentwicklung seiner Antriebskonzepte setzt auch Danfoss auf digitale Tools, die dem Kunden bei den täglichen Aufgaben das Leben leichter machen sollen. Unter dem Motto ‚Simplify your Application‘ will der Anbieter Lösungen einfacher machen und neue Möglichkeiten schaffen. Auf dem Danfoss-Messestand auf der SPS IPC Drives wurden einige Lösungen gezeigt, die bereits verfügbar sind oder kurz vor der Einführung stehen. Bei anderen vorgestellten Konzepten will das Unternehmen jedoch ganz bewusst das Feedback der Kunden einholen, um diese passend auf die entsprechenden Bedürfnisse abzustimmen.

Flexibilität und Integration

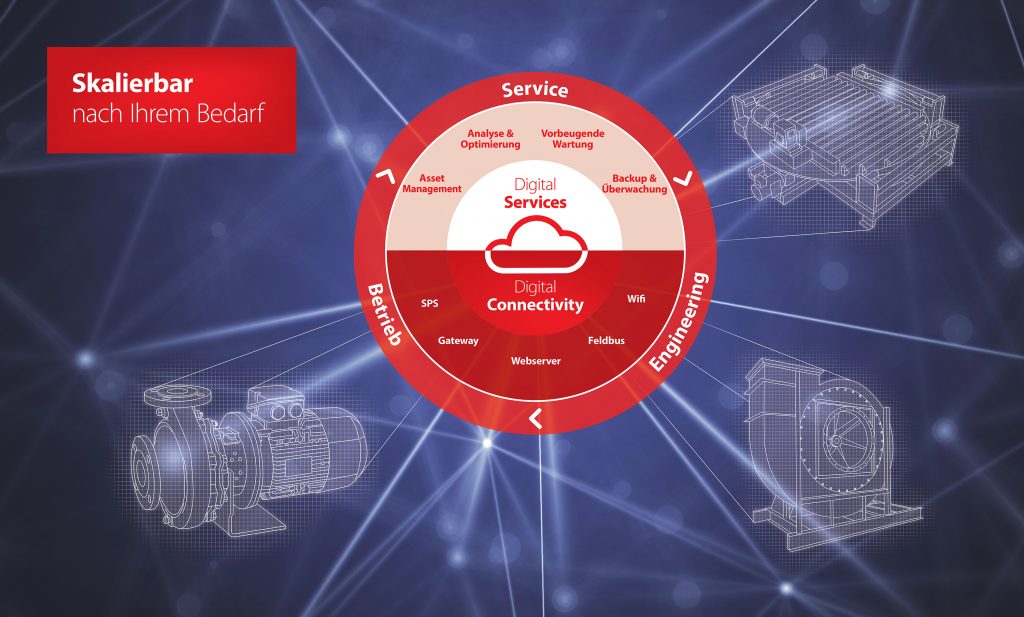

Als unabhängiger Hersteller, der sich auf die Antriebstechnik konzentriert, sieht Danfoss die Zukunft in hochflexiblen Antrieben, die sich in jede gängige Systemumgebung nahtlos integrieren. Sie sollen den Anwendern dabei helfen, notwendige Daten zu sammeln, sie für Analysen verfügbar zu machen und darauf aufbauend Systeme effizienter und leichter beherrschbar zu gestalten. Mit seinem Portfolio setzt Danfoss traditionell auf hersteller- und systemübergreifende Flexibilität: sei es durch die freie Wahlmöglichkeit bei gängigen Motorarten oder bei den etablierten Kommunikationsstandards. Genauso will das Unternehmen bei den aktuellen Anforderungen vorgehen und erlaubt deshalb eine individuelle Skalierung der Digitalisierung in der Anlage – genau so, wie es der Kunde benötigt. Damit soll von der Motorart bis zur Cloud-Anbindung die größtmögliche Flexibilität erhalten bleiben.

Drahtlose Steuerung und Cloud

VLT- und Vacon-Frequenzumrichter arbeiten in modernen Anwendungen vollständig integriert in die Anlagen. Kunden können dabei frei auswählen, wie tief die Einbindung geht. Das Spektrum reicht von einer drahtlosen Bedienung mit dem neuen Wireless LCP 103, über einfaches Monitoring mittels integriertem Webserver mit übersichtlichen Werteanzeigen zur Analyse bis hin zur Integration in übergeordnete Steuerungssysteme oder Cloud-Lösungen. So zeigte Danfoss auf der Messe neben funktionsfähigen Lösungen auf eigener Infrastruktur beispielsweise auch Lösungen mit Anbindung an Systeme von Beckhoff oder IBM. Der Anwender soll entscheiden, was er in seiner Anlage einsetzen will, und Danfoss will die entsprechend passenden Lösungen bieten.

Intelligenz im Antrieb

Um die Effizienz zu steigern und Betrieb sowie Wartung zukünftig sicherer und einfacher zu gestalten, ist die Auswertung von Daten aus dem Frequenzumrichter über den Zustand von Motor und Antrieb erforderlich. Das kann bei Danfoss auf vielerlei Weise geschehen: über das integrierte Display, per mobilem Gerät über das Wireless LCP 103, über Netzwerkzugriff auf den integrierten Webserver sowie SPS- oder Cloud-Anbindung. In Zukunft kann sich der VLT-Frequenzumrichter aber auch aktiv melden. Dazu erhält er Funktionen für Predictive Maintenance, mit denen der Umrichter untypische Lastzustände, schleichende Veränderungen oder über einen externen Sensor ungewöhnliche Vibrationen erkennt und eine Warnung ausgibt. Auf diese Weise lassen sich ungeplante Stillstandzeiten aufgrund von Fehlern verhindern, die Kosten senken und die Anlagenverfügbarkeit erhöhen. Zudem soll in Zukunft ein Onlinesystem dem Kunden helfen, aufgrund von angebenen Warn- und Alarmnummer die Fehlerursachen schneller einzugrenzen und entsprechende Schritte für Diagnose und Behebung des Problems durchzuführen.