Zu den Antriebskomponenten eines Linearsystems gehören Motoren, Frequenzumrichter und Steuerungseinheiten. Sie verwandeln elektrische in mechanische Energie und sorgen für die Positionierung der Last. Die mechanische Energie kann entweder rotatorisch-linear oder direkt-linear eine Bewegung erzeugen. Bei der ersten Variante wird das Drehmoment eines Motors über eine Getriebemotor- oder Aktuatorverbindung in eine axiale Verstellbewegung gewandelt. Elektrische Linearmotoren erzeugen hingegen eine direkte Linearbewegung ohne rotatorische Bauteile. Um die gewünschte Verstellgeschwindigkeit, -kraft, Beschleunigung und Positionierung für eine hohe Leistungsfähigkeit des Systems zu erreichen, wird der Antriebsmotor angesteuert.

Antriebskomponenten im Überblick

Zu den Antriebsoptionen zählen Servomotoren, mit denen sich mehrere Positionen auf mehreren Achsen am genauesten anfahren lassen. Schrittmotoren bieten ebenfalls eine exakte Positionierung, aber nur bei einer begrenzten Anzahl von Positionen, während drehzahlgeregelte Antriebe lediglich die Geschwindigkeit steuern können. Die Positioniergenauigkeit wird durch die Einbindung von Steuerungen, Schaltern, Sensoren und optischen Drehgebern erreicht. Ein Servomotor hat z.B. so viele Pole, dass es zur Ermittlung der Stellung an einem bestimmten Punkt einen Encoder erfordert, der die exakte Position der Motorwelle zurückgibt. Steuerungen nutzen die Information, um Abweichungen zwischen aktueller und gewünschter Position zu errechnen. Steuerungssysteme wie SPSen können anschließend programmiert werden, um bei erkannten Abweichungen korrigierend einzugreifen oder komplexe Verfahrsequenzen wie Mehrachsbewegungen auszuführen. Durch die zunehmende Digitalisierung auch im Antriebsbereich können die Rückmeldefunktionen, die bislang externe Geräte erforderten, heute direkt integriert werden. So reduzieren sich sowohl die Komplexität als auch die Einbaugröße.

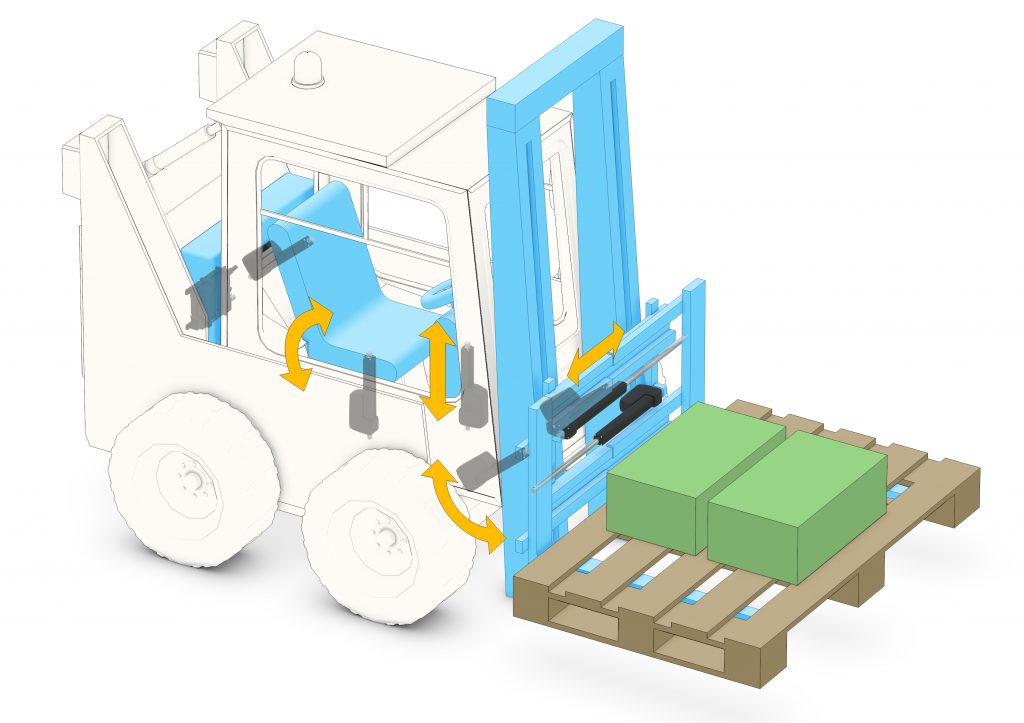

Bewegen der Last

Angetrieben von Motoren und Frequenzumrichtern und unter der Kontrolle einer SPS oder anderer Steuerungen stellen die linearen Verstellmechanismen die mechanische Verbindung dar, mit denen die Last von einer Position zur anderen bewegt wird. Sie werden gemeinhin als Stellglieder oder Aktuatoren bezeichnet. Aber Verstellmechanismen können auch Kugelgewindetriebe, Hubspindeln, Zylinder, Hubmagnete, Riemenantriebe oder sonstige Vorrichtungen sein, die eine Drehbewegung in eine lineare Bewegung auf einer oder mehreren Achsen umwandelt.

Führung und Abstützung

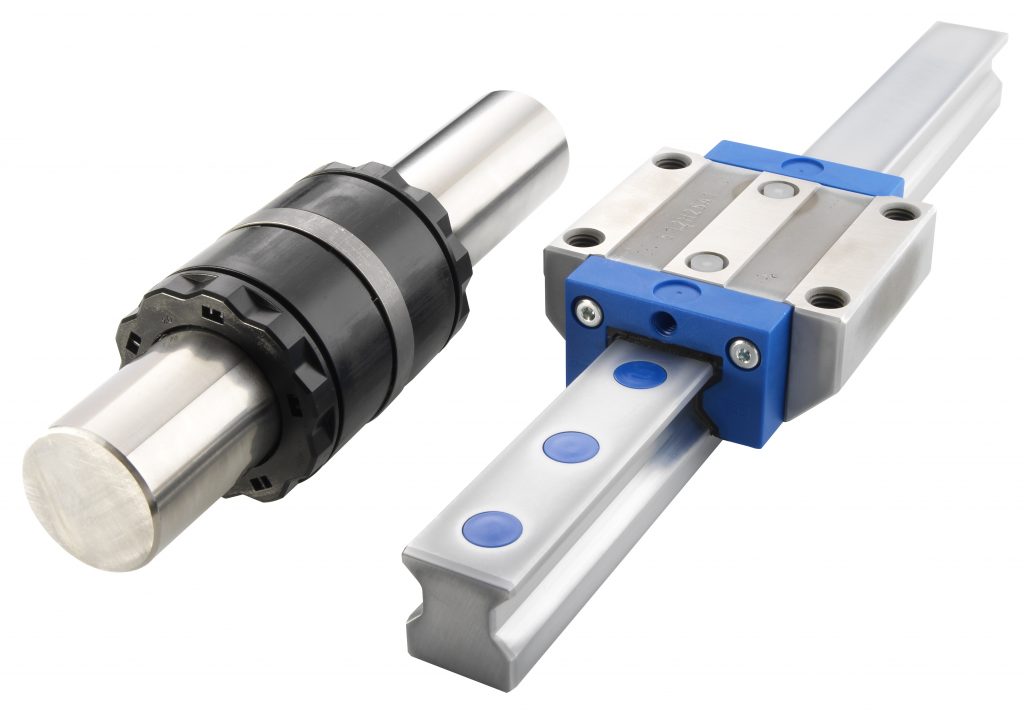

Die Führungskomponenten eines Linearsystems bestimmen die Bewegungsrichtung des Verstellmechanismus und stützen ihn gleichzeitig ab. Zu diesen gehören Rundschienen – auch Wellen genannt – oder Profilschienen mit eckigem Querschnitt. Beide Varianten können in geschmierten, in einem Metallblock verpressten Lager laufen, oder man verwendet z.B. eine Ausführung mit doppelter Kugelführung, die auf gehärteten Wellen läuft, wie Thomson sie anbietet. Die Alternativen und die darauf laufenden Lagerblöcke dienen gleichermaßen zur Abstützung des Systems und zur Richtungsvorgabe.

Schlitten und Schiene

Die Lagerblöcke sind an einem Schlitten montiert und werden auch Lagergehäuse, Buchsen oder Laufwagen genannt. Der Schlitten selbst wird auch als Sattel, Tragplatte oder Tisch bezeichnet. In einer Verarbeitungsanwendung wird der Schlitten fest mit dem zu bearbeiteten oder zu bewegenden Werkstück verbunden und kann auch durch Roboterarme bewegt werden. Bei der Verwendung eines Schlittens können mehrere Schienenbaugruppen verwendet werden, um Bewegungen auf mehreren Achsen zu erzeugen. Die Schienen bieten eine zusätzliche Unterstützung für den Schlitten und die Lagerblöcke. Um die erforderliche Genauigkeit zu erreichen, müssen sie gerade und ohne Unebenheiten ausgeführt sein. Stahlschienen und -wellen, die in Führungs- und Stützvorrichtungen verwendet werden, sind nach höheren Standards und in engeren Toleranzen gefertigt als Gleitlager, die bei Wellen zur reinen Kraftübertragung genutzt werden. Führungssysteme stützen den Schlitten und nehmen alle Kräfte auf, die während des Verfahrvorgangs auf die Last wirken. Daher bildet die sorgfältige Spezifikation für kolbenstangenlose Aktuatoren einen entscheidenden Erfolgsfaktor, insbesondere bei Anwendungen mit hohen Präzisionsanforderungen.

Spezifikation der Linearantriebskomponenten

Linearlager unterstützen hauptsächlich laterale und weniger rotatorische Bewegungen. Sie bewegen sich auf den Schienen in einem festgelegten Arbeitsspiel hin und zurück. Bei Rundschienen können sie als Kugellagerbuchsen oder selbstschmierende Gleitlager ausgeführt sein und sind in einem gekapselten Block oder Gehäuse untergebracht. Die wichtigsten Faktoren, die bei der Auslegung, Auswahl, Montage und Verwendung eines Linearsystems beachtet werden müssen, sind die auftretenden Lasten und Momente, Geschwindigkeit, Beschleunigung bzw. Verzögerung, die benötigte Genauigkeit, Einschaltdauer, Parallelität, Steifigkeit und die Wiederholgenauigkeit.

- Last und Moment werden unterteilt in radial, gegenradial, lateral, gegenlateral, axial und gegenaxial. Die Momentkräfte werden mit Nicken, Gieren und Rollen beschrieben. Analog zu einem Flugzeug bezeichnet Nicken das Heben oder Senken der Flugzeugnase, Gieren ist eine Bewegung nach links oder rechts, während das Rollen eine Auf- und Abwärtsbewegung der Tragflächenspitzen beschreibt. Die Führungsvorrichtung des Systems nimmt die Lasten auf, jedoch mit Ausnahme der Axial- und Gegenaxiallasten, für die der Verstellmechanismus zuständig ist.

- Geschwindigkeit bezeichnet den Wert, um den ein bewegliches Objekt seine Position verändern kann und wird normalerweise mit der höchsten Konstantgeschwindigkeit angegeben, die das Objekt erreicht. Eine Erhöhung der Geschwindigkeit geht mit einem erhöhten Energiebedarf einher, sodass das gesamte Bewegungsprofil sorgfältig geplant werden muss, um die Energieaufnahme so gering wie möglich zu halten.

- Beschleunigung bzw. Verzögerung benennen den Wert, um den sich die Geschwindigkeit eines Objekts, bezogen auf die Zeit, verändert. Übermäßige Beschleunigung bzw. Verzögerung führt zu einer instabilen Bewegung und aufgrund daraus resultierender Momentlasten zu einer starken Beanspruchung der Führungskomponenten – beides mit dem Risiko einer verkürzten Lebensdauer des Systems.

- Die Erforderliche Genauigkeit gibt an, wie eng sich das System an eine vorgegebene Position hält. Sie hängt von zahlreichen Variablen ab, darunter die Fertigungsgenauigkeit der einzelnen Komponenten, die Vorgehensweise bei der Montage und die Montagegenauigkeit des Maschinengrundgestells.

- Die Einschaltdauer bezeichnet das Verhältnis der Einschaltzeit zur Gesamtzeit oder kann als die Anzahl von Lateralbewegungen pro Minute definiert werden. Sie ist einer der kritischsten Faktoren mit Auswirkung auf die Lebensdauer des Systems.

- Die Parallelität von Linearschienen und -wellen entscheidet über eine einheitliche Leistungsfähigkeit und Lebensdauer. Bei der Bewegung des Tisches verhindert die Parallelität der Schienen ein Verkanten in den Lagern und gewährleistet die Genauigkeit des Systems.

- Die Steifigkeit ist wichtig, da ein System möglichst starr und verwindungssteif sein muss, um eine Verformung oder ungewollte Bewegungen auszuschließen. Ungewollte Auslenkungen im Betrieb können zu kostspieligen Produktionsfehlern führen. Vorgespannte Kugelgewindemuttern, eine korrekte Befestigung der Komponenten und Verschraubung mit dem richtigen Anzugsmoment sowie solide Endenabstützungen für die Verstellmechanismen tragen sämtlich zur hohen Steifigkeit bei.

- Die Wiederholgenauigkeit eines Linearsystems hängt von der einheitlichen Bewegung der Komponenten mit geringen Abweichungsfehler von einem Punkt zum anderen und zurück ab. Bei Servosysteme liefern z.B. Sensoren, Endlagenschalter und Drehgeber entsprechende Rückführungsgrößen, die zur Kompensation von Fehlern und zur Ansteuerung der Positionen genutzt werden.

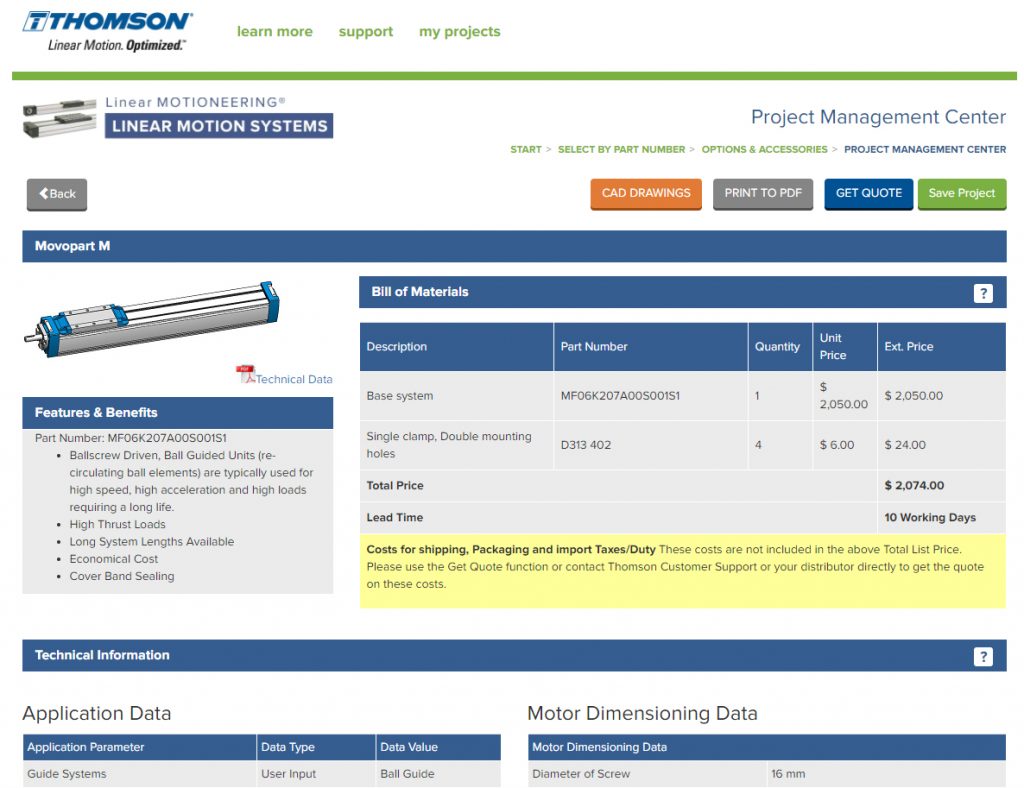

Online-Tools für Konstrukteure

Bei vielen zu berücksichtigenden Faktoren ist die Gefahr relativ groß, Antriebstechnik auszuwählen, die nicht genau zur Anwendung passt. Daher bieten Hersteller von Linearkomponenten, wie Thomson auf seiner Website, spezielle Online-Tools, die Konstrukteure bei der exakten Auslegung und Auswahl der Linearsysteme und übrigen Komponenten unterstützen. Sie führen den Anwender durch eine Reihe von Fragen, beginnend mit einer umfassenden Analyse der Antriebsanforderungen, und sollen ihn schnell zur passenden Lösung für das jeweilige Einsatzszenario navigieren.