Die direkten Linearaktuatoren der ServoTube-Baureihe haben viele technische Vorteile (z.B. integriertes Feedback-System, wartungsfreie Gleitlager, hohe Schutzart oder geräuscharme Bewegung), kann aber schlussendlich nicht alle herkömmlichen Lösungen ersetzen. In welchen Anwendungen ist denn der Einsatz eines Linearaktuators überhaupt sinnvoll? Diese Frage ist recht einfach zu beantworten: In Applikationen, in denen Riemen- oder Spindelanwendungen an ihre Performance-Grenzen kommen oder die Vorteile beider Systeme benötigt werden. Zum einen sind die Riemenachsen hochdynamisch, aber nicht hochpräzise. Die Spindelachsen wiederum stehen für hochpräzise Positionierung, jedoch haben diese Einbuße im Bereich der Dynamik zu verzeichnen. Somit liegt der Einsatzfall des Direktantriebes klar auf der Hand: schnelles und präzises Positionieren mit keinem oder nur geringem Wartungsaufwand. SA 38 und SC 38 vereinen die Vorteile von Riemen und Spindel in einem Produkt.

Neue Baureihe, neue Technik

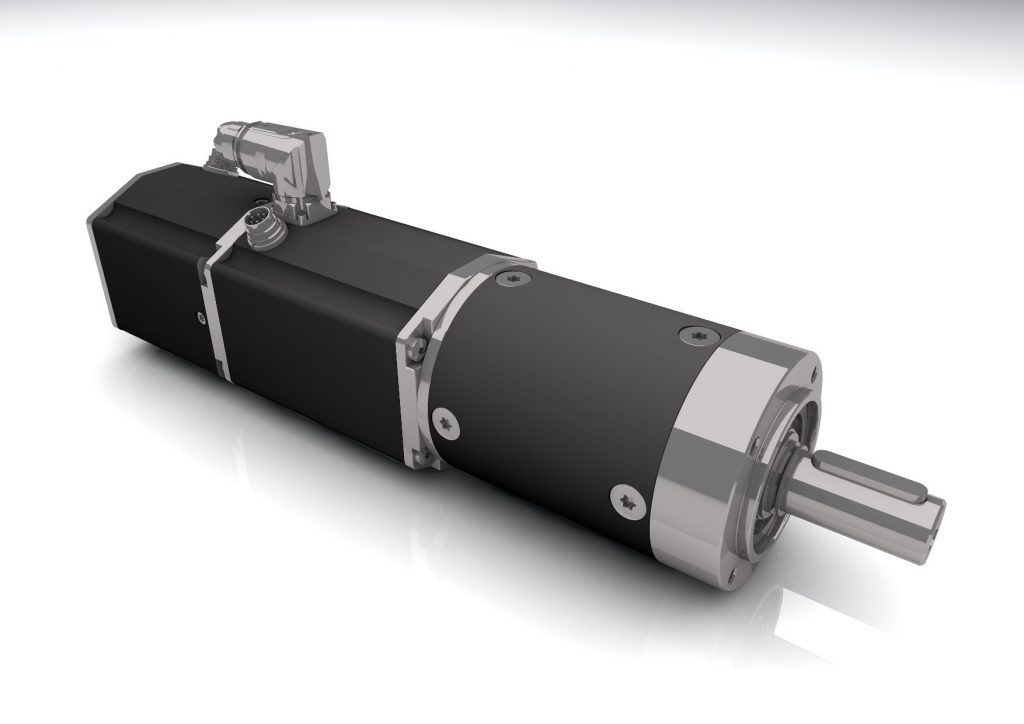

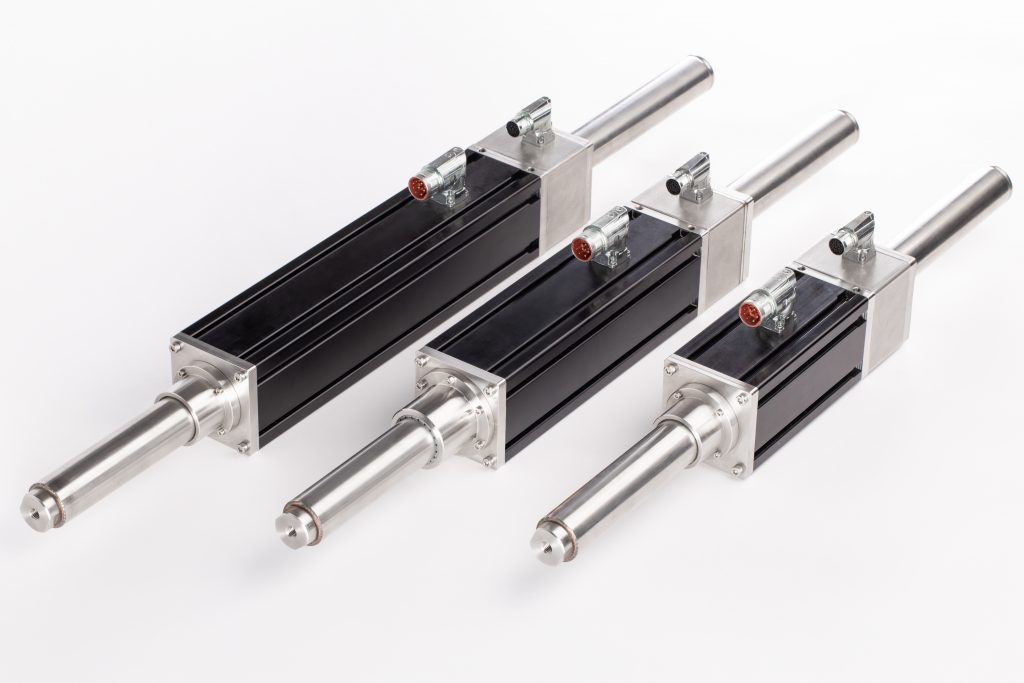

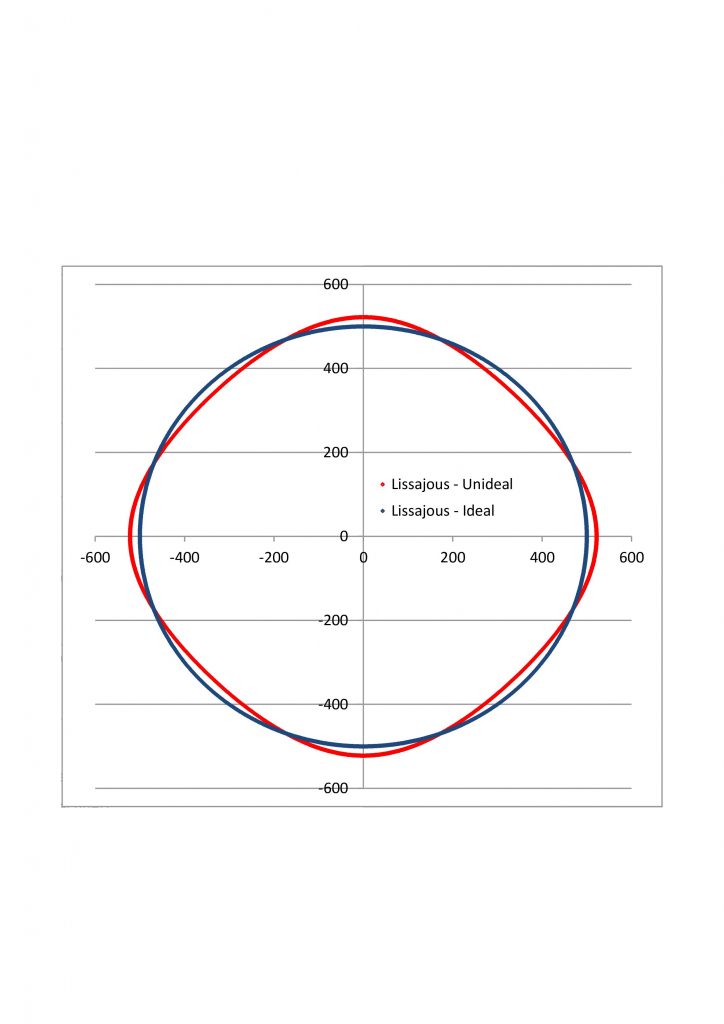

Die neue 38er-Baureihe von Dunkermotoren mit den drei verschiedenen Baulängen unterscheidet sich technisch zur bisherigen Version in fast allen Bereichen. Lediglich der Außendurchmesser von 38mm des Schubrohres ist gleichgeblieben. Die restlichen Bauteile des Motors wurden komplett überarbeitet. Das Motorkonzept des Aktuators (SA 38xx mit integriertem Gleitlager) und der Komponente (SC 38xx) wurde jedoch beibehalten. Viele Kundenwünsche aus den letzten Jahren sind in das neue Produkt mit eingeflossen. Größere Kraft auf kleinem Bauraum war eine der Hauptanforderungen. Eine Verdoppelung der Spitzenkraft und Dauerkraft sowie fast identische Außenmaße sind das Ergebnis der Neuentwicklung – und wurden mit Anpassungen des Gehäuses, Wicklungen oder Magnetausprägung realisiert. Eine größere Anzahl an Magneten und darüber hinaus auch höherwertiger Magnete zu verbauen, ist die logische Konsequenz daraus, was aber auch die komplette Charakteristik des integrierten Sin/Cos-Feedback-Systems verändert. Der bisherige, optimal Sinus und Cosinus und der daraus resultierende Lissajou-Kreis gehört der Vergangenheit an (siehe Grafik). Das Feedback-Signal wandelt sich zu einem Rechteck mit Verrundungen.

Handelsübliche Servoregler

Die marktüblichen Feedback-Systeme sehen ähnlich aus. Um mit diesem Signal einen Motor gut regeln zu können, werden spezielle Servoregler und Softwarelogarithmen benötigt. Aber wäre es für Anwender nicht von Vorteil Ihren bisher eingesetzten Servoverstärker zu nutzen und lediglich Parameter anzupassen? Muss das Reglerkonzept des Anwenders komplett verändert werden, nur weil Linearaktuatoren anstelle von rotativen Servomotoren zum Einsatz kommen? Die Bedingung von Dunkermotoren an die Einführung einer Linearbaureihe ist, diese mit einem handelsüblichen Servoreglern betreiben zu können. Die neuentwickelte Auswerteeinheit des Feedback-Systems kompensiert die Rohsignale der Hall-Sensoren und liefert für den kundenseitigen Regler ein perfektes 1Vss-Sin/Cos-Feedback-Signal. Im Gegensatz zur alten ServoTube-Baureihe wird die Magnetstange und somit die Positionsinformation mit mehreren Hall-Sensoren erfasst und ausgewertet. Somit wird, auch wenn sich die Magnetstange mechanisch außerhalb der Mitte des Motors befindet, eine hohe Absolutpositioniergenauigkeit erreicht. Für Projekte werden zukünftig noch weitere Encoder-Schnittstellen wie SSI, BISS oder TTL erhältlich sein. Auch hier wurde Wert auf die Modularität des gesamtem Linearkonzeptes gelegt.

Kein zusätzlicher Kühlkörper

Sollte der Motor zu warm werden, stehen zwei Kühlwasseranschlüsse am Motor zur Verfügung. Ein zusätzlicher Kühlkörper wird somit nicht mehr benötigt, da das Motorgehäuse über interne Kühlkanäle verfügt. In Abmessungen von 80x80mm ist der neue Aktuator sehr kompakt. Bis heute waren Maschinenbauer gezwungen, Zusatzmodule anzubauen, was folgend das Motorgewicht fast verdoppelte. Des Weiteren wurde der Spannungsbereich der neuen Baureihe erweitert. Sie kann dadurch auch mit Servoreglern betrieben werden, die über Anschlussspannungen von 1x230VAC, 3x400VAC oder 3x480VAC verfügen. Auch die Anschlusstechnik der älteren Linearbaureihen 25 und 38 mit fest angebautem Kabel wurde durch drehbare, industrietaugliche Winkelstecker ersetzt. Für den Motorphasen- und Feedback-Stecker stehen verschieden lange, schleppkettentaugliche Anschlusskabel zur Verfügung. Die mechanische Anbindung des Motors an die Maschine findet über das Motorgehäuse statt. Im Aluminiumprofil befinden sich hierfür auf allen Seiten Schlitze für T-Nutensteine. Last but not least wurde das wartungsfreie Gleitlagerkonzept verbessert. Das einzige verschleißbehaftete Bauteil an einem SA 38 kann nach tausenden Kilometern Laufleistung jetzt einfach getauscht werden.