Das Unternehmen Hymmen ist auf Produktionstechnik für die Großserienproduktion von plattenförmigen Materialien sowie die Oberflächenveredelung von Platten- und Bahnware spezialisiert. Der Sondermaschinenbauer entwickelt unter anderem Druck-, Pressen- und Thermokaschieranlagen sowie Lackstraßen, die vorab auch virtuell in Betrieb genommen werden sollten: Denn das Aufstellen und Testen der Anlagen ist aufgrund ihrer Dimensionen sehr aufwändig und kostenintensiv. Mit Simulation am digitalen Zwilling lässt sich bereits früh im Entstehungsprozess erkennen, ob die geplante Maschine wirklich den Anforderungen entspricht, Bauteile und Antriebe richtig ausgelegt sind oder Steuerungstechnik korrekt funktioniert.

Unkomplizierte Implementierung

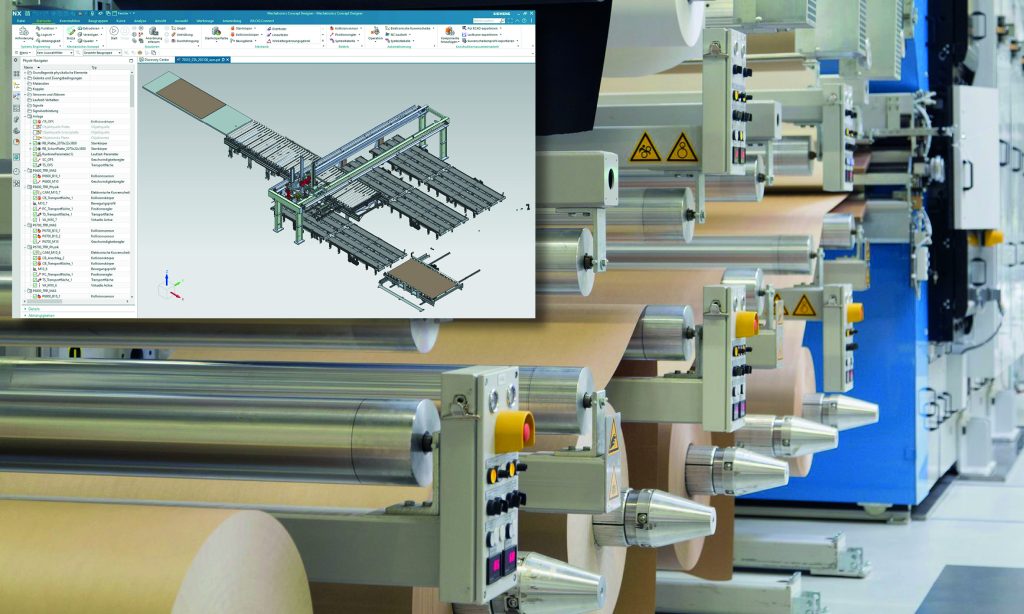

Die Beratung, Ausarbeitung und Umsetzung einer durchgängigen Lösung rund um den Mechatronics Concept Designers (MCD) von Siemens NX übernahm der Partner Solid System Team (SST). „Der MCD ist für uns der zentrale Baustein zur Realisierung eines digitalen Zwillings und der virtuellen Inbetriebnahme unserer Druck- und Pressenanlagen“, berichtet Hymmen-Geschäftsführer Thomas Eikelmann. Das neu eingeführte NX CAD mit dem MCD-Add-on ließ sich unkompliziert ergänzend zu Solid Edge in die bestehende Engineering-Landschaft implementieren. Nach dem 3D-Engineering der Maschinen und der Gesamtanlage werden alle Bestandteile direkt in NX und den MCD eingelesen und kinematisiert. Dort erfolgt die physikbasierte Simulation, bei der z.B. Reibung, Gewichte oder Dichten definiert werden. Eine Schnittstelle bindet außerdem diverse Zusatzmodule an: „Das sind zum einen Verhaltensmodelle, in denen einzelne Komponenten simuliert werden, aber auch eine Kommunikationsimulation, quasi eine Simulation des klassischen Schaltschranks mit Umrichter, Motorsteuerung und so weiter“, erklärt Jan Henrik Ostmeier, Head of Project Engineering bei Hymmen. „Zudem wird das SPS-Programm an die physikbasierte Simulation angekoppelt und das darin befindliche I/O aus Eplan erstellt. Schließlich ist dann auch unsere Visualisierung mit der virtuellen Inbetriebnahme verbunden.“

Durchgängigkeit der Systeme

Bei der virtuellen Inbetriebnahme mit dem MCD lassen sich bereits die Steuerungen von Siemens und Beckhoff auslegen. Denn die Lösung ist mit der Automatisierungssoftware – dem TIA Portal für die Siemens-PLCs und TwinCAT für die Beckhoff-PLCs – verbunden. Hymmen kann so z.B. virtuell die eingesetzten Roboter programmieren und korrekt ausrichten, um Zusammenstöße im späteren Betrieb und daraus resultierende Reparaturen zu vermeiden. Generell lassen sich die Druck- und Pressenanlagen mit der virtuellen Inbetriebnahme am digitalen Zwilling also deutlich qualifizierter und günstiger testen. Das hat zur Folge, dass sich auch die Reisezeiten und -kosten für die reale Inbetriebnahme an der Maschine reduzieren – was bei den weltweit verteilten Hymmen-Kunden nicht unerheblich ist. Zudem profitieren die Kunden vom Digital Twin, weil der Sondermaschinenbauer mit dem MCD die Durchlaufzeiten seiner Anlagen vorab ermitteln und noch vor der Auslieferung an der ein oder anderen Stellschraube drehen kann.