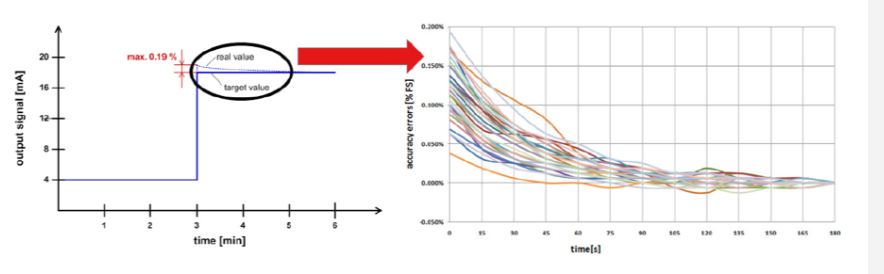

Diese Wärme wird verursacht, wenn elektrischer Strom durch einen elektrischen Leiter oder Halbleiter fließt. Der Effekt der Wärmebildung beruht auf dem Stromwärmegesetz. Die Spannung entsteht demnach durch den elektrischen Widerstand des Leiters. Hierbei ist der gesamte elektrische Leiter von dem Temperaturanstieg betroffen. Die erzeugte Stromwärme wird auch als joulesche Wärme bezeichnet. Eine entsprechende Untersuchung bei STS hat ergeben, dass die Selbsterhitzung zu Genauigkeitsschwankungen bei Messungen führen kann. Das Ausmaß der Schwankungen ist abhängig von der Beschaffenheit des jeweiligen Sensors sowie von den speziellen Anwendungsumgebungen und Bedingungen. In Anwendungsbereichen, in denen Druck schnell über den gesamten Druckbereich des Sensors angelegt wird, kann es zur einer maximalen Fehlerrate von 0,19 Prozent FS kommen. Dieser Messfehler verschwindet abhängig von der Sensorbauform typischerweise nach einer Dauer von zwei Minuten. Bei fortdauernd gleichmäßiger Energiezufuhr und erhöhter Temperatur stellt sich ein Gleichgewichtszustand ein. Der abgegebene Wärmestrom gleicht dann der aufgenommenen elektrischen Leistung. Um jedoch temporäre Messungenauigkeiten zu vermeiden, empfiehlt STS folgende Vorgehensweisen:

- Reduzieren Sie die Versorgungsspannung von 24 auf 12V, da eine geringere Spannung auch einen kleineren Leistungseintrag mit sich bringt.

- Erhöhen Sie den Lastwiderstand (Bürde).

- Wechseln Sie zu Sensoren mit einem Spannungsausgang.

Die Vorteile beim Befolgen dieser Tipps liegen auf der Hand. Durch das Reduzieren des Leistungseintrags erhalten Sie sofort exaktere Ergebnisse, sodass sowohl Effizienz als auch Zuverlässigkeit des gesamten Messprozesses verbessert werden können. Nach Wegfallen der temporären Messungenauigkeiten kann außerdem die präzise und zuverlässige dynamische Messung zum Einsatz kommen.