Einer Studie der Management- und Technologieberatung BearingPoint zufolge konnten durch Predictive-Maintenance-Lösungen bis zu 18 Prozent der Anlagenstillstandszeiten und bis zu 17 Prozent der Wartungs- und Servicekosten eingespart werden. Dennoch scheuen einige mittelständische Unternehmen bisher noch den Einsatz von in der vorausschauenden Wartung meist verwendeter künstlicher Intelligenz (KI). Welche Gründe gibt es dafür? Und wie gelingt der Einsatz von KI im Mittelstand?

Zögerlich bei der Einführung

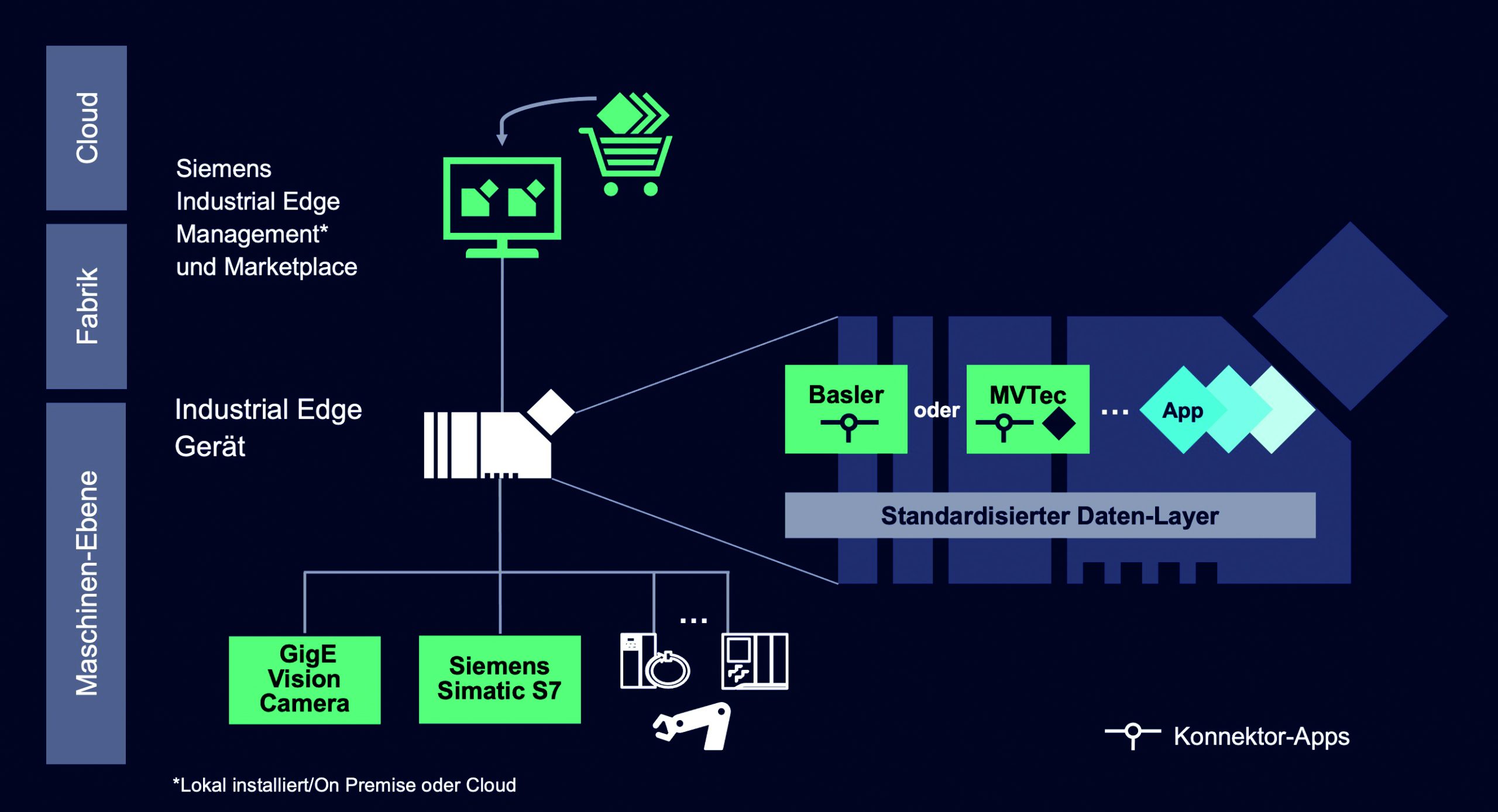

Viele Betriebe setzen Maschinen ein, die noch nicht mit entsprechenden Sensoren zur Datenerfassung ausgestattet sind. Ohne diese Maschinendaten ist die Nutzung von KI-Anwendungen aber schlicht nicht möglich. Um alte Anlagen fit für die Zukunft zu machen, lohnt sich ein Retrofit. Damit werden hohe Investitionskosten für neue Geräte vermieden und alte Maschinen länger nutzbar. Ist über die Sensorik eine ausreichende Datenlage vorhanden, wartet eine weitere Herausforderung: Softwareanwendungen sind oft Insellösungen, vor allem im Bereich der Produktion. Sie sind auf spezifische Anwendungsfälle angepasst und können nicht problemlos auf andere Kontexte übertragen werden. Das macht sie unflexibel und nur schwer skalierbar. Abhilfe können hier standardisierte Protokolle und offene Schnittstellen schaffen.

Nicht zuletzt ist der Vendor Lock-In gerade für Mittelständler ein Thema: Hat sich ein Unternehmen erstmal für einen Anbieter zur Implementierung von IT-Lösungen (zu denen letztlich auch KI-Applikationen zählen) entschieden, sind Wechsel, Erweiterungen oder die Verknüpfung der Anwendung mit Softwarelösungen von anderen Herstellern nur schwer möglich. Man ist an den jeweiligen Anbieter gebunden oder muss einen signifikanten Einsatz von Ressourcen in Kauf nehmen, wenn man doch wechseln möchte.

Um den Mittelstand bei diesen Herausforderungen zu unterstützten und den Wettbewerbsvorteil des Technologiestandortes Deutschland zu sichern, hat das BMWK den Innovationswettbewerb „Künstliche Intelligenz als Treiber fur volkswirtschaftlich relevante Ökosysteme“ ins Leben gerufen. Im Rahmen des Wettbewerb fördert das Bundesministerium insgesamt 25 Projekte für den Einsatz von KI-Anwendungen in mittelständischen Unternehmen.

Trennung von IT und OT überwinden

Im Rahmen eines dieser Verbundprojekte, FabOS, wird eine digitale Plattform nach dem Vorbild eines Computer-Betriebssystems entwickelt, die dann als offene und verteilte, sowie echtzeitfähige und sichere Middelware für die Produktion zur Verfügung stehe soll. Über diese Über diese Plattform, als Grundlage eines Ökosystems für datengetriebene Dienste und KI-Anwendungen bildet, werden Komponenten bereitgestellt, die Maschinen, Infrastruktur und Dienste in ebender Weise verknüpft – so, wie Nutzende es sonst von einem Betriebssystem mit Benutzerprogrammen kennen.

Aber was genau leistet die Plattform von FabOS? Angenommen, eine Maschine oder eine Produktionslinie in der Fertigung soll durch eine neue Maschine mit passenderen Eigenschaften eines anderen Anbieters ersetzt oder ergänzt werden. Bisher gibt es keine Möglichkeit, das Prozesswissen, welches in der alten Maschine steckt, nahtlos in die neue Maschine zu transferieren. Ein Wechsel bedeutet also signifikanten Wissensverlust. Entschied man sich dennoch zum Austausch der Maschine, musste man neben dem Datenverlust Stillstand in der Produktion, hohe Kosten und einen beträchtlichen Zeitaufwand in Kauf nehmen, bevor das ganze System wieder lief. Mit dem offenen digitalen Ökosystem von FabOS ließe sich eine neue Maschine per Knopfdruck mit in die bestehende Produktionslinie integrieren. Das bereits aggregierte Prozesswissen der alten Maschine würde dabei unter Nutzung der Dienste auf der Plattform auf das neue Gerät übertragen.

Offen, verteilt, echtzeitfähig und sicher

Um dieses Szenario zu ermöglichen und die Trennung von Software und Maschinen, also von IT und OT zu überwinden, entwickelt FabOS eine echtzeitfähige und modular aufgebaute Kommunikationsinfrastruktur. Auf Open-Source-Basis und mit offenen Schnittstellen soll es die mühelose Kommunikation von – neuen oder bereits bestehenden – verteilten Infrastrukturen, Systemen und modularen Komponenten ermöglichen. Die Komponenten müssen für eine Anbindung an das System von FabOS quelloffen oder durch ihre kompatiblen offenen Schnittstellen austauschbar sein, die Einbindung von proprietärer Software wird zusätzlich realisiert.