Durch eine heute immer größer werdende Variantenvielfalt bis hin zur Fertigung mit Losgröße 1 (Sequenzfertigung) ergeben sich neue Herausforderungen, im täglichen Betrieb für die Produktion. Diese bestehen unter anderem darin, möglichst kurze Rüstzeiten zu erreichen. Ziel ist es also, eine schnelle, flexible und einfache Handhabung in Bezug auf das Rüsten der Anlagen für Kunden zu schaffen. Das betriebswirtschaftliche Ziel, das durch die Verwendung einer entsprechenden Software verfolgt wird, ist eine hohe Anlagenauslastung und Anlagenverfügbarkeit. Weiterhin stellt heutzutage die Verfügbarkeit von Fachkräften, die komplexe Anlagen bedienen können, auf dem Arbeitsmarkt eine nicht zu unterschätzende Aufgabe für alle produzierenden Betriebe mit SPS-gesteuerten Anlagen dar. Hier muss mit entsprechenden Softwarelösungen reagiert werden. Die Steuerungssoftware der ATS System GmbH begegnet dieser Herausforderung mit einer Reduzierung der Komplexität auf der Bedienoberfläche bei gleichzeitiger hoher Variabilität und Leistungsfähigkeit des Quellcodes, so dass Arbeitskräfte mit elektrischem Grundwissen die Software und die Anlagen entsprechend bedienen können.

Die Steuerungssoftware der ATS System GmbH kommt z.B. bei der Herstellung von Abgasanlagen (Fahrzeuge mit Verbrennungsmotor) zur Anwendung. In diesem Umfeld werden Komponenten auf einer Vorrichtung mit pneumatischen Spannern fixiert und durch einen Schweißroboter verschweißt. Aktionen auf einer Vorrichtung werden von der Anlagen-SPS ausgeführt, die den geladenen Spannprogrammcode interpretiert. Die Herausforderung bei dieser Art der Produktion ist eine hohe Auslastung der verschiedenen Roboterschweißzellen mittels der Realisierung eines schnellen Rüstvorganges durch den Werker oder Schichtführer. Aufgrund der Komplexitätsreduzierung für den Benutzer sind keine Fachkenntnisse im Bereich der SPS-Programmierung notwendig um eine neue Vorrichtung einzurichten oder einen Rüstvorgang mit einer bestehenden Vorrichtung durchzuführen. Durch die Software wird zusätzlich ein Skalierungseffekt erreicht, indem das produzierende Unternehmen mit minimalem Einsatz an Fachkräften ein Maximum an Vorrichtungen in Betrieb nehmen und kosteneffizient überwachen, unterhalten und steuern kann. Dem Unternehmen bietet sich damit auch die Chance, eigene Ressourcen in Form von SPS-Fachkräften an anderen Stellen einzusetzen.

Weitere Einsatzmöglichkeiten

Weitere Einsatzmöglichkeiten wären beispielsweise die Produktion von Autositzen oder generell die Verwendung in Montagelinien in denen bestückt und das Vorhandensein der Teile überwacht werden muss.

Fertig konfiguriertes System bei Bedarf

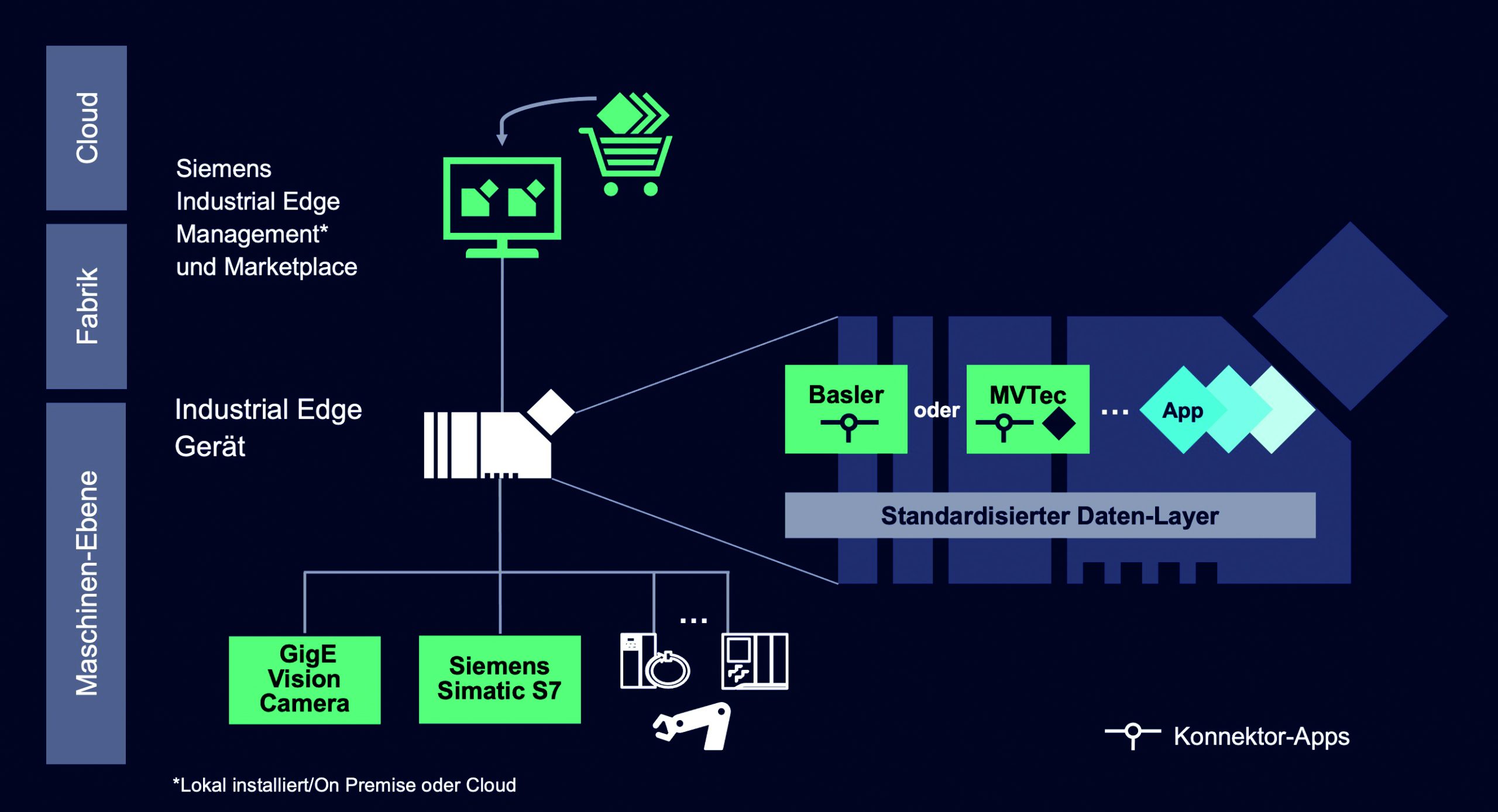

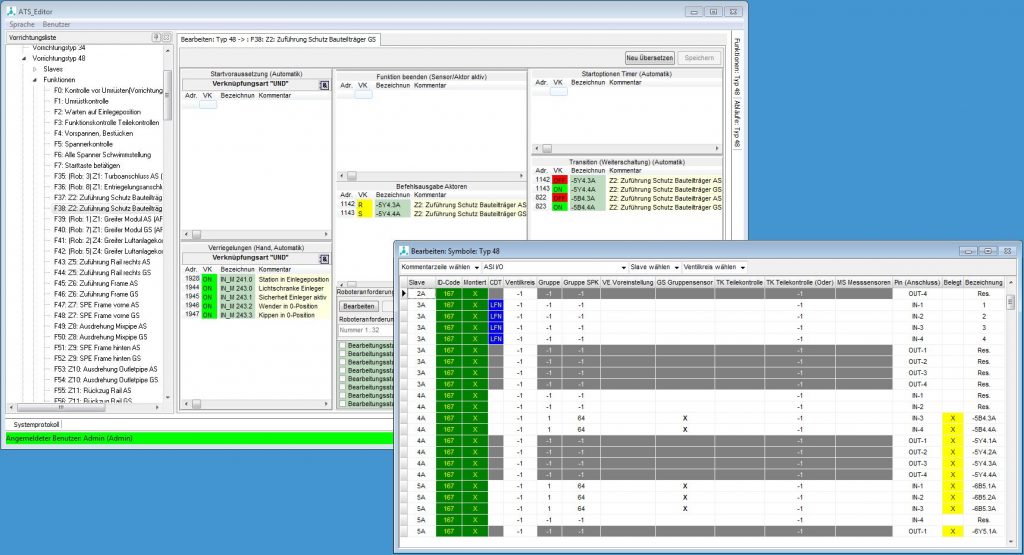

Ein fertig konfigurierter Industrie-PC (TL Electronic GmbH, auf Basis von Windows 7 oder höher) mit S7 Soft-SPS (IBHsoftec GmbH) gehört, bei Bedarf, zum Lieferumfang der ATS System GmbH. Dezentrale Anbindungsmöglichkeiten sind z.B. Profibus oder Profinet (Hilscher GmbH). Dem voraus geht eine hardwarespezifische Programmierung und Inbetriebnahme der SPS anhand der Elektropläne zur individuellen Anlagenkonfiguration. Dies wird von ATS System GmbH geleistet. Die SPS bindet alle Teilnehmer der Montagelinie oder Roboterschweißzelle ein und koordiniert diese anschließend im laufenden Betrieb. Um dies zu realisieren werden in der SPS entsprechende Bausteine bzw. Schnittstellen zur Verfügung gestellt, um die dezentrale Peripherie mittels Profinet oder Profibus an definierten Schnittstellen in der SPS einzubinden.

Die Steuerungssoftware muss für jede Anlagenkonfiguration aufgaben- und kundenspezifisch angepasst werden.

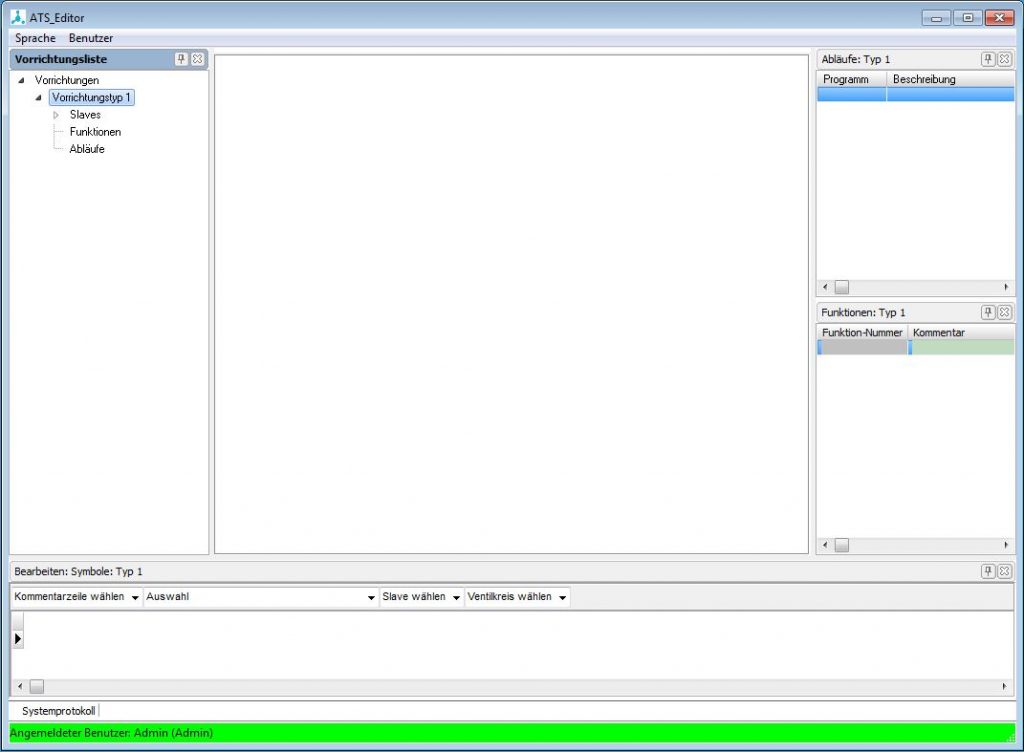

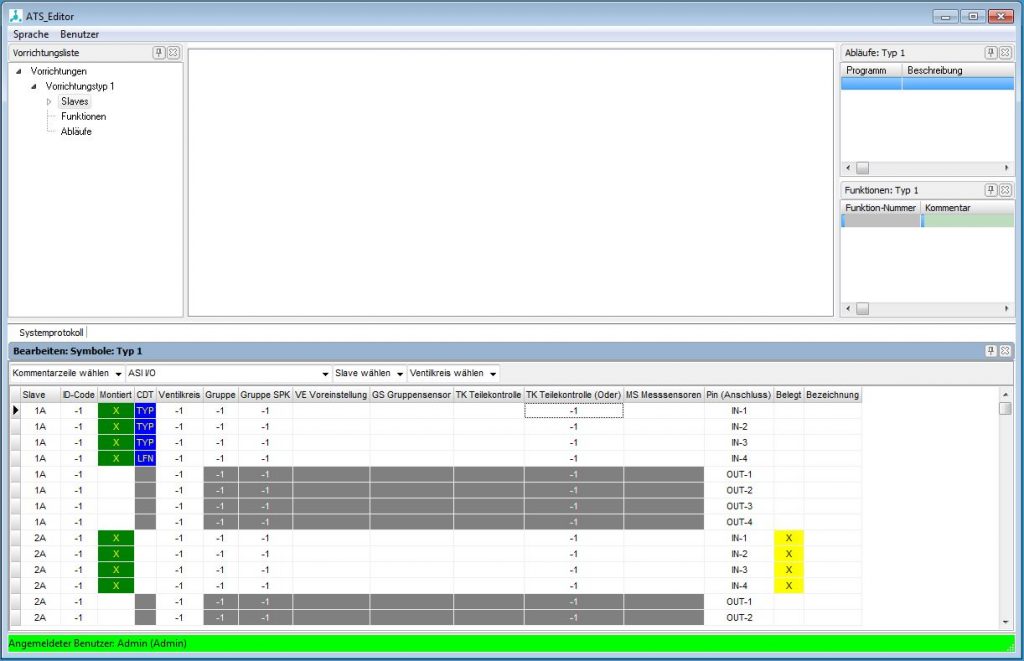

Vorrichtungen einbinden mittels AS-i

Für die Vorrichtungen, die auf der betreffenden Anlage verwendeten werden, bietet die Software ein schnelles und einfaches Handling an. Die Vorrichtungen werden mittels eines ASi-Masters an die SPS angebunden und bei einem Wechsel der Vorrichtung über diesen ab- und angemeldet. Der Vorteil des ASi-Bus ist hier die Möglichkeit immer gleiche Input-/ Outputadressen zu verwenden, die im Falle von Profinet oder Profibus nicht gegeben ist. Die Vorrichtung wird an der SPS angemeldet, die Adressen der ASi-Teilnehmer werden geprüft und die Vorrichtung in die Anlage eingebunden.