Während sich das derzeit entwickelte Produkt seiner Marktreife nähert, werden oftmals neue technologische Trends vorgestellt. Sind diese für den Anwender relevant, ändern sich dessen Anforderungen und Erwartungen an das Produkt. Der Hersteller sieht sich also höchstwahrscheinlich mit der Tatsache konfrontiert, dass Teile des Produkts bereits bei seiner Freigabe respektive dem Verkaufsstart nicht mehr dem aktuellen Stand der Technik entsprechen. Im Verlauf der Entwicklung von Automatisierungssystemen ergeben sich identische Problemstellungen. Wie können Hersteller und Anwender dem ständigen technologischen Wandel adäquat begegnen? Momentan scheinen die Schlagworte der Digitalisierung allgegenwärtig zu sein, sodass die Zukunftsvisionen der Automatisierungsbranche nachhaltig geprägt und beeinflusst werden. Kurzfristig ist eine erheblich zunehmende Vernetzung intelligenter oder auch smarter Geräte zu erwarten. Wie schon eingangs erwähnt, müssen sich die Hersteller und Anwender daher im Laufe der Entwicklung entsprechender Automatisierungssysteme mit vielfältigen Unsicherheiten auseinandersetzen. So stellt sich beispielsweise die Frage, über welche Kommunikationsprotokolle Daten in Zukunft übertragen werden sollen. Darüber hinaus ist unklar, in welchem Ausmaß eine steigende Vernetzung der einzelnen Komponenten untereinander die klassischen hierarchischen Automatisierungssysteme aufbrechen wird. Diese zahlreichen, ganz unterschiedlichen Anforderungen laufen im Herzstück eines jeden Automatisierungssystems zusammen – der Steuerung.

Neue Architektur

Letztlich besteht im Auswahlprozess für oder gegen eine bestimmte Steuerung ein Zielkonflikt: Ist der Einsatz einer funktionalen State-of-the-Art-Lösung zu einem angemessenen Preis entscheidend? Oder liegt der Fokus der Entwicklung auf einer langjährigen Verfügbarkeit des Geräts sowie eine dauerhaften Kompatibilität zwischen den einzelnen Komponenten? In vielen Fällen führt die Entscheidung für eine Steuerung weiterhin zu einem verstärkten Lock-in-Effekt. Der Anwender wird folglich eng an das Produkt eines Anbieters gebunden. Wegen der so entstehenden Abhängigkeit von bestimmten Technologien und der hohen Wechselkosten erschwert sich der Umstieg auf eine andere Steuerung und/oder einen anderen Hersteller. Vor diesem Hintergrund kommt einer hohen Flexibilität eine große Bedeutung zu, denn sie eröffnet Handlungsspielräume für die Zukunft.

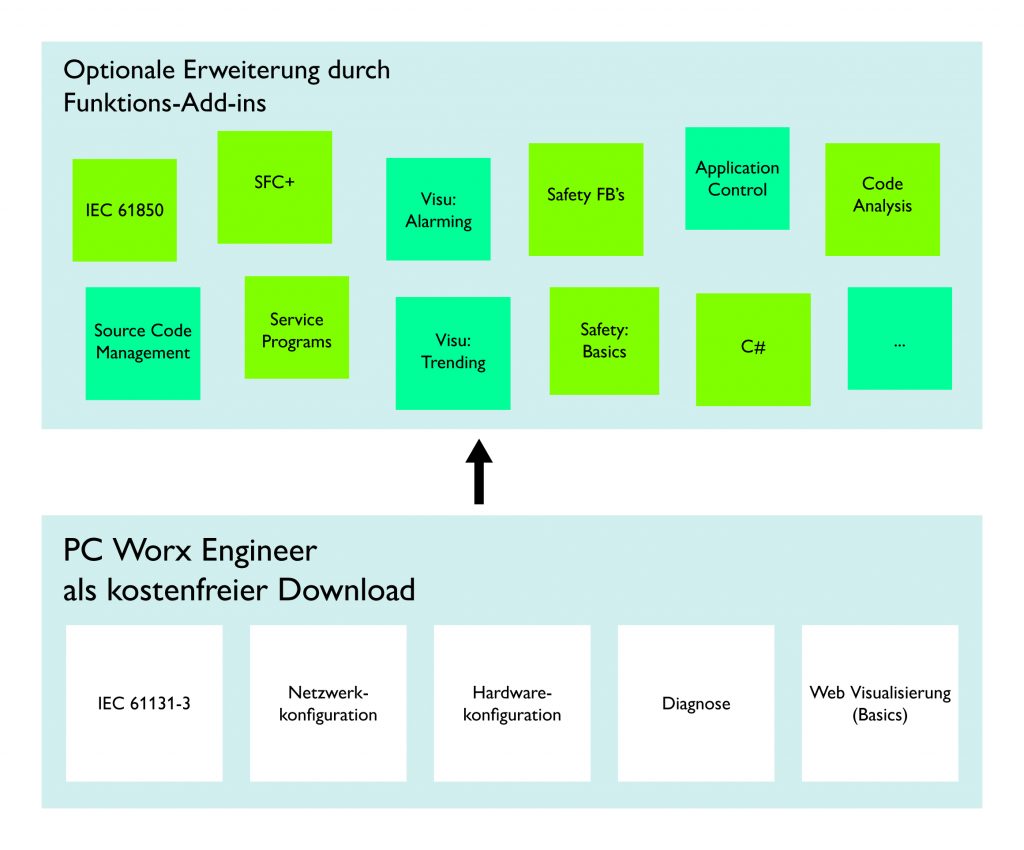

Um flexibel auf die sich dynamisch ändernden Herausforderungen der Automatisierung reagieren zu können, hat Phoenix Contact mit der PLCnext Technology die Basis einer neuen, offenen Steuerungsplattform entwickelt. Mit ihr kann der Anwender Anforderungen und Aufgaben umsetzen, die er heute noch gar nicht in Erwägung zieht. Neue Funktionen und Technologien sowie Open-Source-Software lassen sich einfach integrieren, ohne an die üblicherweise vorhandenen Grenzen proprietärer Systeme zu stoßen. Damit der Anwender bestens für die digitale Zukunft gerüstet ist, stellt Phoenix Contact ergänzend zur Steuerungsplattform die modulare Software PC Worx Engineer zur Verfügung. Das Tool, das um zusätzliche Funktions-Add-ins erweitert werden kann, erfüllt alle Aufgaben des Automatisierungs-Engineerings. Ferner besteht mit der PLCnext Technology eine systemische Cloud-Integration, sodass Nutzer von jedem Standort weltweit auf die notwendigen Daten zugreifen können.

Hohe Performance

Doch was ist eine Steuerungsplattform ohne entsprechende Hardware. Mit der PLCnext Control AXC F 2152 ergänzt Phoenix Contact seine Produktfamilie Axioline um eine zukunftweisende Steuerung. Durch zwei Prozessorkerne mit je 800MHz Taktfrequenz sowie einen Arbeitsspeicher von 512MByte bietet das Gerät eine maximale Performance. Wie von der Axioline-Familie bekannt, zeichnet sich die PLCnext Control AXC F 2152 außerdem durch eine einfache Handhabung und ein robustes Design aus, weshalb die Steuerung auch in rauen Industrieumgebungen verwendet werden kann. Darüber hinaus lassen sich bis zu 63 I/O-Module der Baureihe Axioline F direkt an das Gerät anreihen.

Zwei Ethernet-Schnittstellen ermöglichen die Anbindung der Steuerung an über- oder unterlagerte Automatisierungskomponenten. Der in die PLCnext Control eingebaute Webserver stellt umfangreiche Optionen zur Visualisierung des Automatisierungsprozesses bereit. Neben den aufgeführten Leistungsdaten überzeugt die PLCnext Control AXC F 2152 durch ihre ‚Soft Skills‘. Als erste Steuerung mit PLCnext Technology verknüpft sie die Robustheit und Zuverlässigkeit der klassischen SPS-Welt mit der Offenheit und Flexibilität von Smart Devices.

Freie Wahl der Programmiersprache

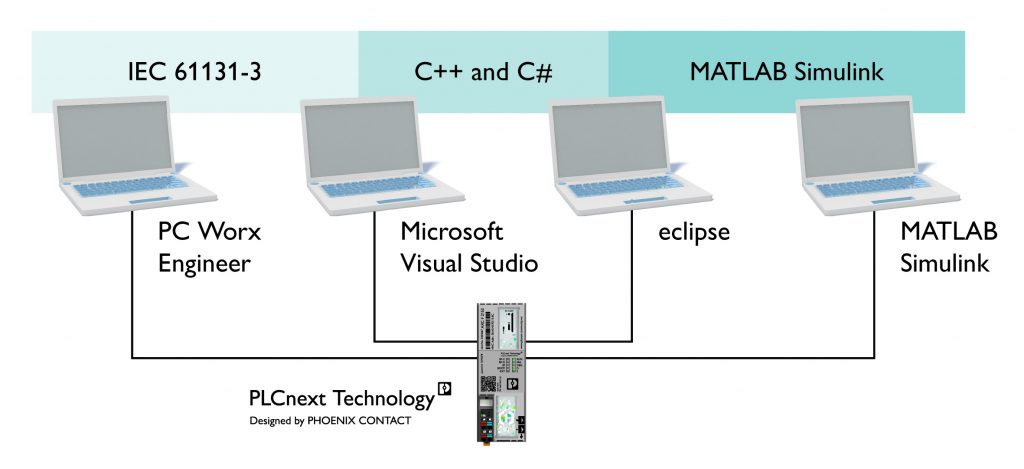

Im Umfeld der Entwicklung verfügen die jeweiligen Programmierer über ganz unterschiedliche Kenntnisse. Einerseits arbeiten viele Entwickler mit den traditionellen Programmiersprachen gemäß IEC61131-3. Auf der anderen Seite starten mehr und mehr Absolventen in ihr Arbeitsleben. Ihre Kenntnisse und Stärken liegen dabei in der Programmierung in Hochsprachen. Beide Parteien können sich ab sofort komplett auf die von ihnen präferierte Programmiersprache konzentrieren, denn die PLCnext Technology erlaubt die parallele Nutzung verschiedener Sprachen. Diese heterogenen Teams sind damit in der Lage, die PLCnext Control gleichzeitig sowohl in IEC61131-3-Code als auch in Hochsprache – wie C oder C++ – zu programmieren. Zudem lässt sich eine modellbasierte Programmierung mit Matlab Simulink einsetzen. Anwender können ihre Applikation somit in ihrer jeweils favorisierten Programmiersprache erzeugen, ohne sich Gedanken über deren zukünftige Relevanz zu machen. Die PLCnext Technology stellt sicher, dass die einmal erstellten Programme wiederverwendet werden können.

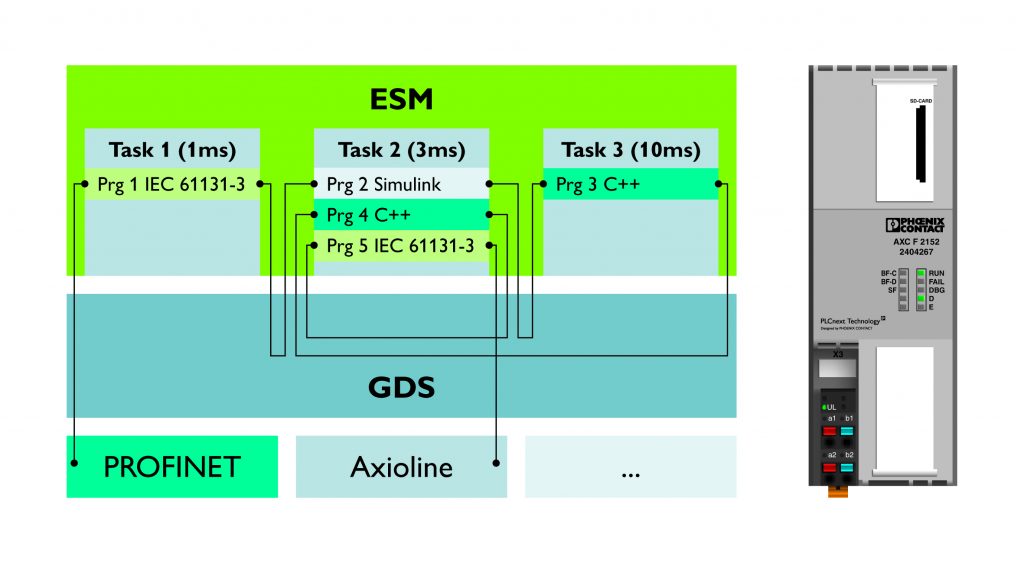

Aufbauend auf einem echtzeitfähigen Linux OS ist eine bereits integrierte intelligente Schicht zwischen der Anwenderapplikation und dem Betriebssystem für das Task-Handling verantwortlich. Durch den Execution and Synchronisation Manager (ESM) können selbst in einer Task IEC- und Hochsprachencode gemischt werden. Anhand einfacher Konfigurationen lassen sich die einzelnen Tasks dann den jeweiligen Prozessorkernen zuordnen. Um die Daten ferner taskkonsistent austauschen zu können, werden sie über den Global Data Space (GDS) zwischen Programmen und Feldbussystemen kommuniziert. Wie aus der klassischen SPS-Welt bekannt, sind beim Einsatz von IEC61131-3-, Hochsprachen- und modellbasierter Programmierung Echtzeitverhalten und Datenkonsistenz sichergestellt.

Hohe Adaptionsfähigkeit

In der Natur hängt die Überlebensfähigkeit einer Spezies von ihrer Anpassungsfähigkeit an neue Gegebenheiten ab. Das gilt ebenfalls für Automatisierungstechnologien: Ihre Antwort auf eine sich schnell verändernde Umgebung ist Offenheit. Bei Auslieferung unterstützt die PLCnext Control AXC F 2152 Profinet sowie OPC UA und ermöglicht außerdem eine Ankopplung an die Proficloud. Darüber hinaus bietet die Steuerung offene Schnittstellen und standardisierte APIs zur individuellen Einbindung weiterer Technologien und Kommunikationsprotokolle. Zukünftig lassen sich auch Apps über einen AppStore integrieren.

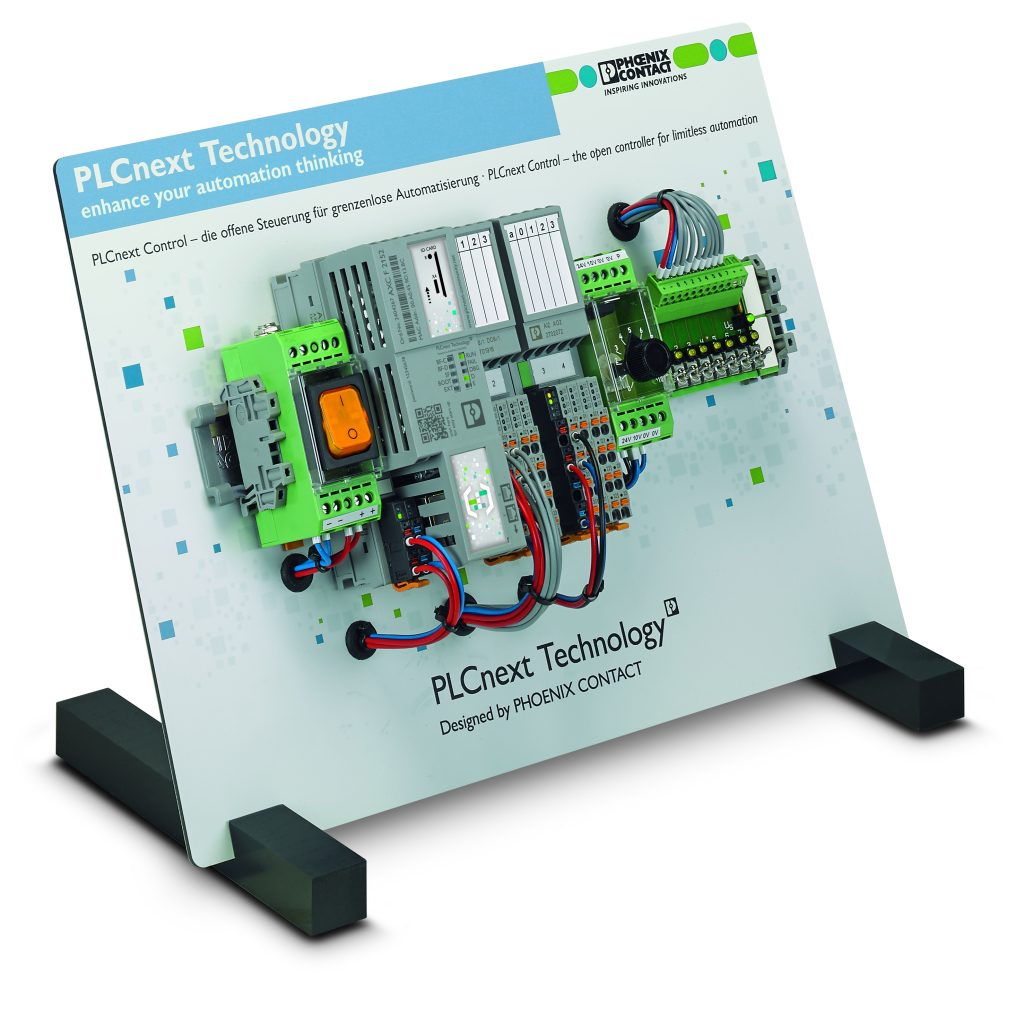

Zum Testen der Handhabung und Funktionsweise der PLCnext Technology steht ein vorkonfiguriertes Starterkit inklusive PLCnext Control, Komponenten für digitale und analoge Testsignale, Spannungsversorgung sowie I/O-Modulen zur Verfügung. Über eine Testapplikation kann das Starterkit sofort genutzt werden. Ferner können die Anwender in der PLCnext Community Themen diskutieren sowie ihre Erfahrungen im Umgang mit der Technologie austauschen. Die Community umfasst zudem viele nützliche Informationen und Tutorials zur neuen Plattform.

Die kostenfreie Grundversion des Engineering-Tools PC Worx Engineer kann via Funktions-Add-ins individuell erweitert werden. – Bild: Phoenix Contact Deutschland GmbH

Bild: Phoenix Contact Deutschland GmbH

Weiterer Ausbau des Portfolios

Bis Ende 2018 wird das Portfolio der PLCnext Technology erweitert. Als zweite auf der Plattform beruhende Steuerung ist dann der Remote Field Controller RFC 4072S erhältlich, der neben einem performanten Intel i5 Dual Core-Prozessor und einem Arbeitsspeicher von 4GByte eine Safety-SPS beinhaltet. Zwei unabhängige und auf unterschiedlichen Architekturen basierende CPUs führen dabei die sicherheitsrelevanten Berechnungen durch. Der RFC 4072S lässt sich in Profinet- und Profisafe-Systemen verwenden. Dabei wird das aktuelle Profisafe-Profil 2.61 genutzt. Ein Touch-Display erlaubt eine schnelle Diagnose des Betriebszustands sowie die einfache Beeinflussung ausgewählter Funktionen.