Ein erheblicher Anteil des abgefüllten Bieres in den deutschen Brauereien wird in Fässern, so genannten Kegs, abgefüllt. Sie lassen sich in unterschiedliche Typen unterscheiden, häufig sind PU-, Stahl- oder Eco-Kegs. Bei der PU-Variante kann es vorkommen, dass die Fässer mit defekten Griffen zurück in die Brauerei kommen. Da sich ein solches Fass schlecht transportieren lässt, gilt es, sie direkt aus der Produktion auszuschleusen. Bisher werden solche Probleme meist mit einer mechanischen Erkennung gelöst. Das bedeutet: pneumatisches Festhalten, Drehen, Loslassen, Vorfahren und dann erst das Prüfen der Griffe. Durch den Einsatz von kamerabasierter Bilderkennung und KI kann die Prüfung jetzt im laufenden Prozess erfolgen, ohne ihn zu verzögern oder zu unterbrechen.

Aufbau der Lösung

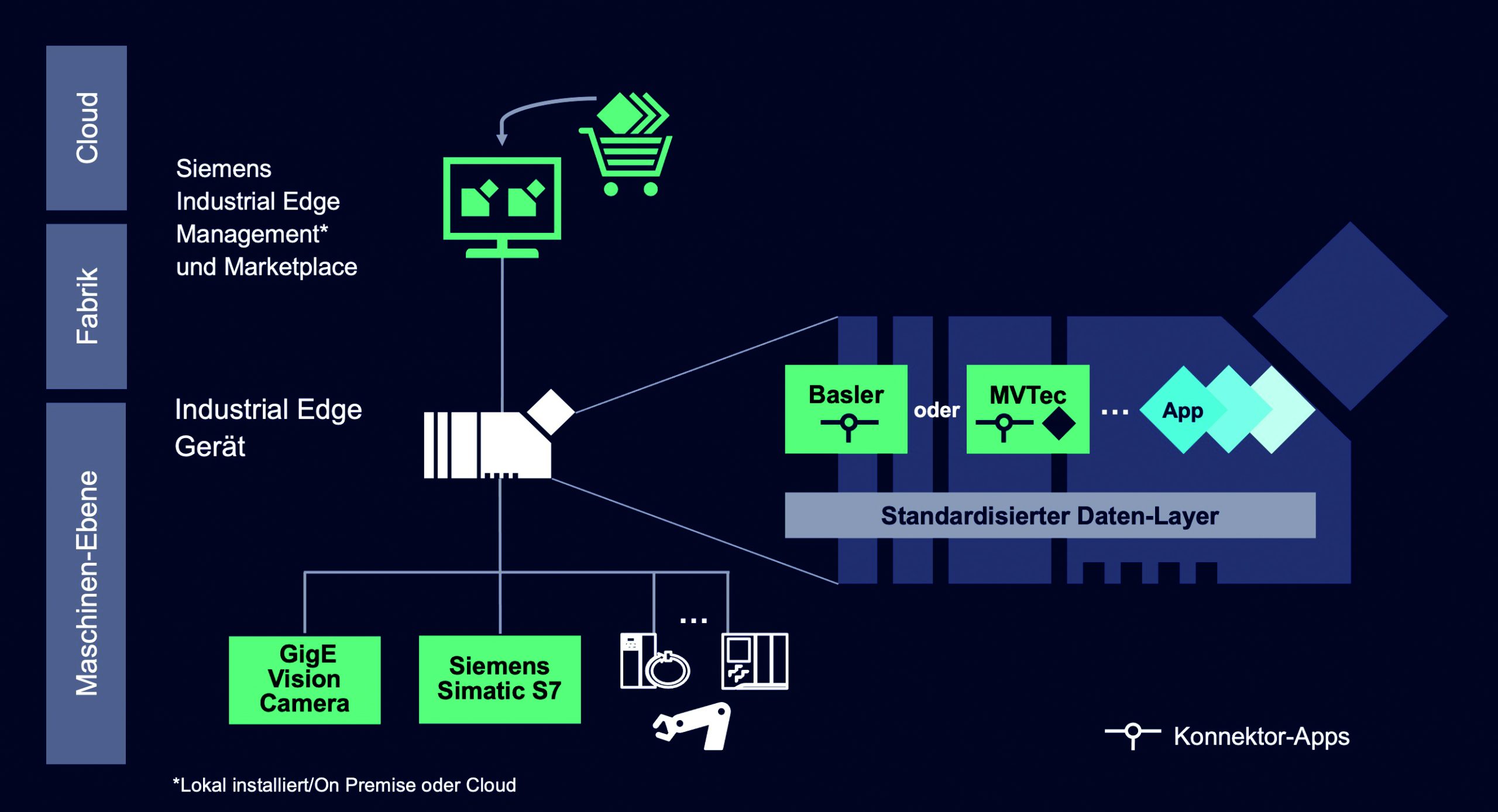

Für die Umsetzung dieses Projekts bei Krombacher sollte die KI in die Feldebene zum Einsatz kommen, direkt an der Maschine. Um das umzusetzen, wurde ein Edge Device von Siemens mit einer Industriekamera kombiniert. Der Vorteil der Siemens-Technik im Vergleich zu herkömmlichen Edge-Lösungen ist, dass es in ein komplettes Automatisierungs-Ökosystem eingebettet ist. Für den Nutzer bedeutet das, dass neben der Hardware auch ein eigener Online-Marktplatz vorhanden ist, der neben Verwaltungsfunktionen auch eine große Anzahl von fertigen Industrie-Apps umfasst. Zusätzlich können auch eigenentwickelte Programme auf den Edge Devices installiert werden. Sie können in gängigen Programmiersprachen, z.B. in Python oder Node-RED erstellt werden. Einfach gesagt, ist das Industrial-Edge-Ökosystem mit einem Smartphone und dem zugehörigen App-Store vergleichbar. Dieser Ansatz ermöglicht es, die benötigte Funktionalität der Software auf dem Edge Device in einzelne Apps aufzuteilen.

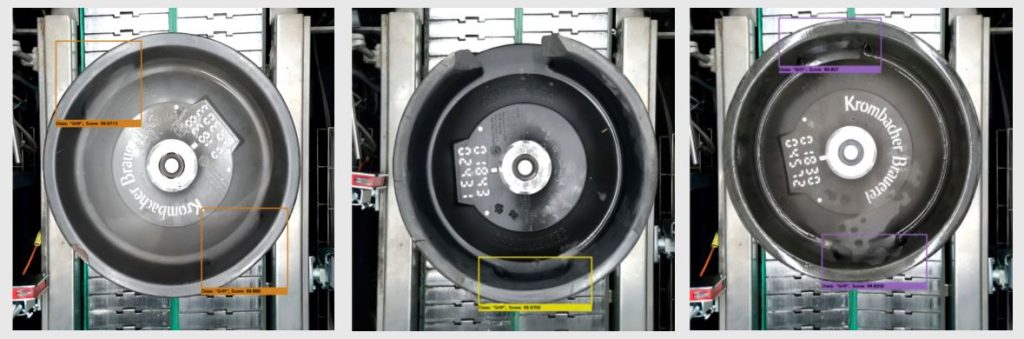

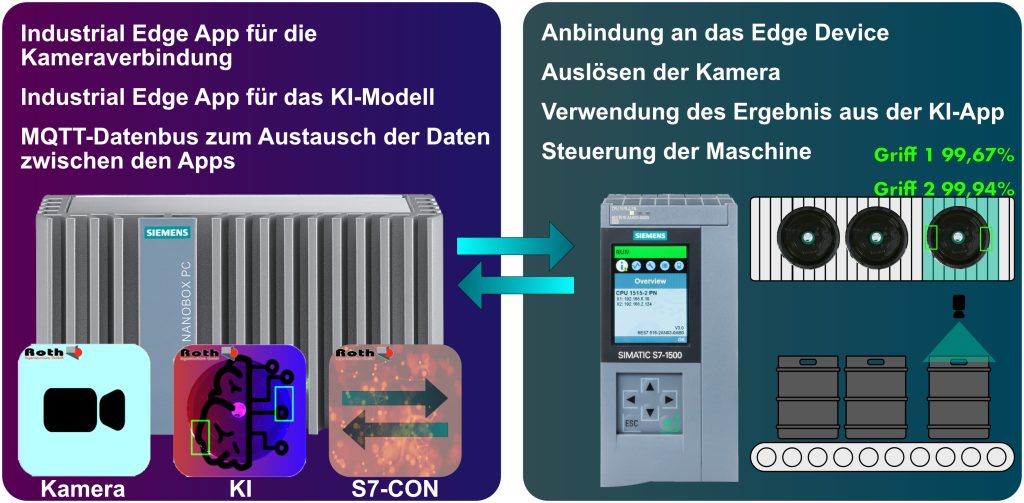

In diesem Anwendungsfall ist auf dem Edge Device jeweils eine App für die KI, die Kamera und für den Datenaustausch mit der Simatic-S7-Steuerung installiert (S7-Con-App). So kann z.B. beim Einsatz einer anderen Kamera die bisherige App durch eine neue ausgetauscht werden, ohne dass Änderungen in der KI-App oder der Verbindung zur SPS nötig werden. In der KI-App wird ein individuell trainiertes Modell verwendet. Die Daten für das Training wurden mit dem Edge Device an der bestehenden Anlage automatisiert erfasst. Die Merkmale zur Objekterkennung erarbeitet sich die KI ebenfalls eigenständig – der Mensch unterstützt und überwacht diesen Prozess. Das Training selbst wird außerhalb der Edge-Umgebung mit einer speziellen Software ausgeführt, die auch die Bilder verwaltet. Aus dieser Software wird das fertig trainierte KI-Modell schließlich in die Edge Umgebung überführt. Der Datenaustausch mit der Maschinensteuerung erfolgt über die S7-App. Über diese Schnittstelle teilt die SPS dem Edge Device mit, zu welchem Zeitpunkt ein Bild aufgenommen werden soll. Das Bild wird dann in der KI-App verarbeitet und das Ergebnis wieder zurück an die SPS gesendet. Dort wird dann entschieden, ob das Fass in der Produktion bleiben oder eine automatische Entnahme erfolgen soll. Die umgesetzte Lösung soll einer maximalen Leistung von 1.000 Fässern pro Stunde im Dreischichtbetrieb standhalten.

Inbetriebnahme in der Feldebene

Durch den modularen Aufbau konnte die Inbetriebnahme sukzessive erfolgen. Zunächst wurde die Verbindung zur SPS hergestellt. In der SPS stehen dafür Datenbereiche zur Verfügung, sodass der Trigger zum Auslösen des Bildes, das Ergebnis der KI und ein Teil der Diagnose direkt auf der SPS verarbeitet werden können. Nach erfolgreicher Inbetriebnahme der S7-Con-App konnte das Steuerungsprogramm direkt mit Dummy-Ergebnissen aus der KI Anwendung an der Maschine simuliert werden.

Die anderen Apps konnten schon vorher bei der Entwicklung getestet werden, sodass in der Feldebene nur noch der zeitliche Ablauf und die Performance abgestimmt werden mussten. Nachdem alles richtig eingestellt und auf die realen Bedingungen in der Produktion angepasst wurde, konnte die Anlage in den Testbetrieb gehen. Dabei ging es dann hauptsächlich darum, zu verstehen, an welchen Stellen die KI bereits gut funktioniert und welche Schwächen ggf. noch vorhanden sind. Diese Fälle wurden dann gesammelt und erneut in das Training geschickt. Das neu exportierte Modell wurde in die KI-App eingebunden und nochmals untersucht. Im Anschluss war die Lösung so leistungsfähig, dass auf den echten Produktionsbetrieb umgestellt werden konnte.

Modularer Ansatz

Die umgesetzte Lösung zeigt, welche Vorteile die Kombination aus Edge-Computing, KI und SPS bietet. Der modulare Ansatz ist ein entscheidender Fortschritt, da die Software in kleine Funktionseinheiten zerlegt werden kann. Dadurch lässt sich die Inbetriebnahme einzelner Apps schon durchführen, während andere noch in der Entwicklung sind. Hinzu kommt, dass die künstliche Intelligenz auf ganz unterschiedliche Produktionsumgebungen oder Objekte trainiert werden kann und sich den jeweiligen Bedingungen sehr gut anpasst. Dadurch reduziert sich der mechanische Aufwand deutlich. Der wichtigste Punkt ist aber, dass die Kombination ohne Einschränkungen für die Feldebene geeignet ist. Die SPS lässt sich um wichtige Funktionen erweitern, ohne die Anlagensteuerung zu verändern.

Die Anwendung bei Krombacher belegt zudem, dass es sich mit künstlicher Intelligenz und Edge-Computing anbietet, vorhandene Technologien und Lösungen neu zu überdenken. Schließlich eröffnen sich sowohl in der Entwicklung als auch in der Anwendung völlig neue Möglichkeiten. Für Krombacher ist nun durchaus denkbar, die realisierte Grifferkennung in der Brauerei um weitere KI-basierte Lösungen zu ergänzen, z.B. Fitting- und Logo-Erkennung, um multifunktionale KI-Systeme zu schaffen. Mit der im umgesetzten Projekt gewonnenen Erfahrung hat man bereits weitere Einsatzfelder erarbeitet und ist dabei, diese umzusetzen.