DP Patterning, 2006 im schwedischen Norrköping von Staffan Nordlinder gegründet, forscht und entwickelt kontinuierlich an der gleichnamigen Fertigungstechnik (Dry Phase Patterning, DPP) für flexible Leiterplatten. Wobei die Innovationsphase bereits im Jahr 2001 begann, als Staffan Nordlinder als Wissenschaftler am schwedischen Forschungsinstitut Rise (Research Institutes of Sweden) angestellt wurde. Daraus entstanden ist eine bis heute intensive Zusammenarbeit und kontinuierliche Forschung an der DPP-Technologie.

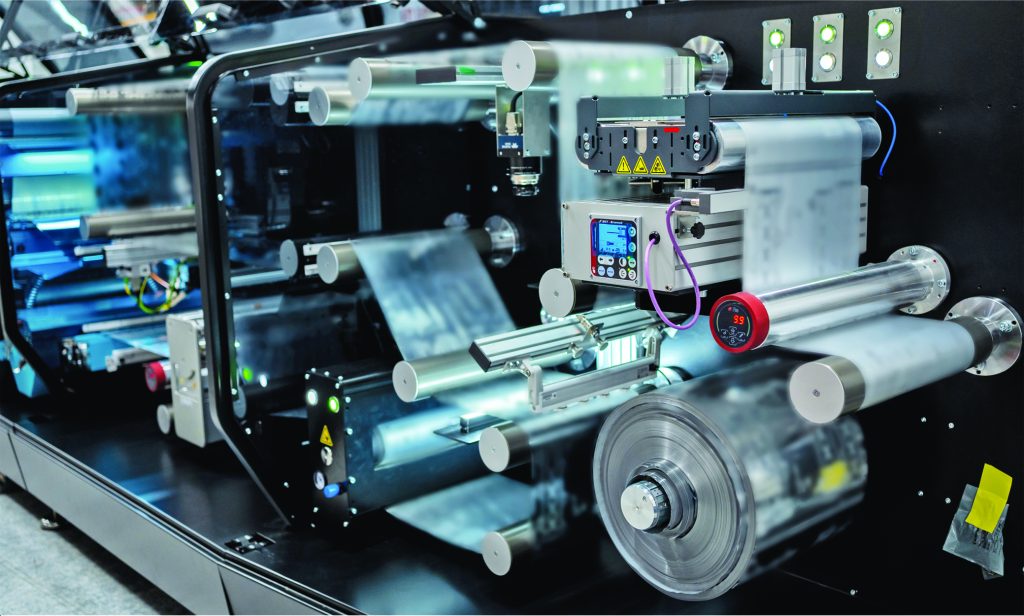

Mit DPP können leitende Strukturen auf flexiblen Materialien herausgearbeitet werden. Das Funktionsprinzip ist dabei im Grunde so einfach ist wie das Stanzen eines Lochs in ein Papier oder die klassische Prägetechnik: Eine drehende Matrize mit dem negativen Muster der späteren Struktur drückt das mit einer leitenden Oberschicht hauchdünn beschichtete Trägermaterial an ein rotierendes Fräsrad. Die Fräse entfernt mechanisch die obere Schicht, während das untere Trägermaterial unangetastet bleibt. So bleibt das leitfähige Muster auf dem Laminat zurück – die flexible Leiterplatte steht als Rollenware bereit.

Das Verfahren funktioniert mit verschiedenen Trägermaterialien, z.B. PET (Polyethylenterephthalat), PC (Polycarbonat), PI (Polyimid) und PEN (Polyethylennaphtalat). Je nach erforderlicher Dicke eignet sich Aluminium, Kupfer oder CCA (Copper Cladded Aluminum) als Deckschicht. DPP kann ebenso für nicht-elektronische und nicht-leitende Anwendungen eingesetzt werden, z.B. Kunststoff- oder Papierdekore oder funktionale 3D-Strukturen wie Mikrofluid-Kanäle oder Hohlräume zur Nivellierung elektronischer Komponenten.

Unmittelbare Vorteile bietet das patentierte Verfahren für Hersteller von Elektronikkomponenten. Dazu zählen erhöhte Kosteneffizienz, kürzere Vorlaufzeiten sowie eine umweltfreundliche, nachhaltige Produktion ohne Chemie und Gefahrenstoffe. Zudem lassen sich die Metallspäne recyceln. Ganz zu schweigen von den Sicherheitsaspekten – die Integration in die eigene Produktion bedeutet, dass das gesamte geistige Eigentum beim Hersteller bleibt. Ein besonderes Merkmal der Maschinen von DP Patterning ist die Möglichkeit, gleichzeitig sowohl Prototypen als auch große Stückzahlen auf einer Anlage zu produzieren. Bei herkömmlichen Verfahren würden dies lange Vorlaufzeiten und tagelange Tests erschweren.

Integrierte Automatisierung

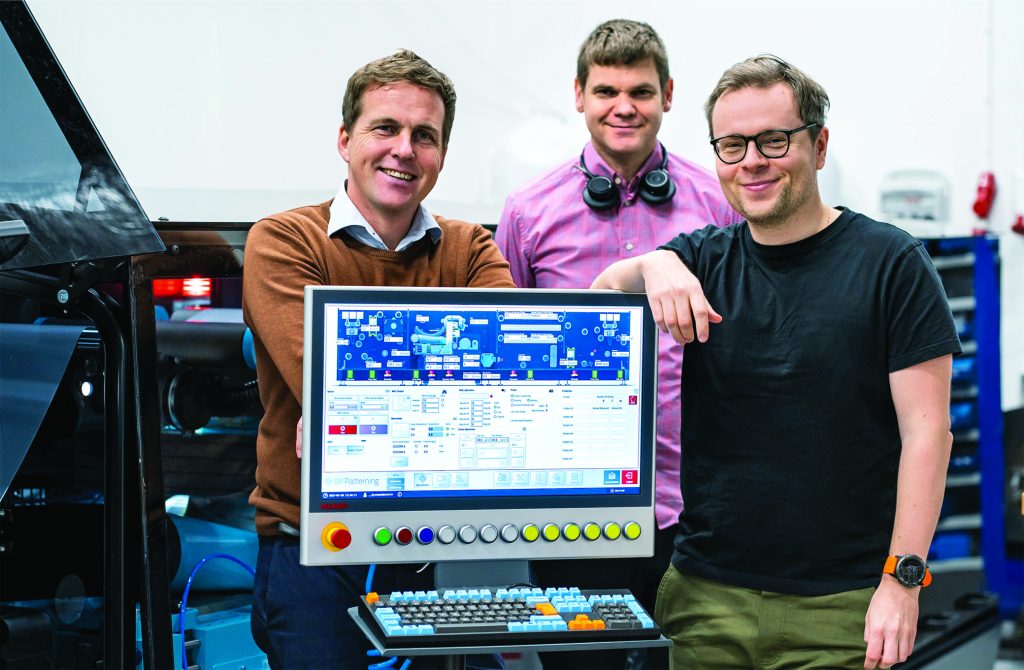

Bei den sehr dünnen Materialien und zu fräsenden Materialstärken im einstelligen µm-Bereich liegt nahe, dass dies nur mit performanter Automatisierungstechnik und einer Integration möglichst aller Komponenten in ein durchgängiges System funktioniert. Deshalb arbeitet DP Patterning seit seiner Gründung mit Beckhoff zusammen. Anfangs wurde eine CPU in Subsystemen für die Kommunikation mit einem externen System verwendet. Seit 2016 setzt das Unternehmen hierbei nun komplett auf Beckhoff-Technik: Servoverstärker AX5000, HMIs, I/Os und inzwischen auch die mit TwinCAT Vision nahtlos in PC-based Control integrierte Bildverarbeitung. Komplett in die Bedienoberfläche integriert kann der Bediener den Materialabtrag nun direkt über TwinCAT HMI kontrollieren. Das erhöht die Benutzerfreundlichkeit und erleichtert die Einstellungen der Fräsparameter.

Die Metallschicht auf den Folien ist etwa zehnmal dünner als ein menschliches Haar und erfordert bei der Bearbeitung eine extreme Präzision sowie Anpassungen im Bereich von 100nm. „Einer der größten Vorteile von Beckhoff-Produkten ist die hohe Geschwindigkeit der Prozesszyklen, die wir damit realisieren können“, sagt Jakob Sagatowski, Software-Ingenieur bei DP Patterning: „Bei voller Geschwindigkeit können unsere Maschinen in 1ms ca. 0,5mm Muster fräsen, was 0,5m/s Bandgeschwindigkeit entspricht und deutlich schneller ist als in der Praxis derzeit üblich.“

Die Erfassung und Archivierung der Fertigungsdaten ist eine weitere wichtige Anforderung. „Unsere Technologie wird ständig weiterentwickelt, was Tracking-Daten erfordert – je mehr, desto besser“, so Staffan Nordlinder. Die Datenbank-Anbindung und Massenspeicher sind somit ein wichtiger Schlüssel, um die Konfigurationen der Produktionslinien optimieren zu können. PC-based Control leistet dazu einen wichtigen Beitrag. Zum einen kann DP Patterning alle Programme nahtlos auf einem Industrie-PC nutzen. Das vereinfacht die Konfiguration der Anlagen. Zum anderen ermöglicht es den Kunden, in kostengünstige Standardlösungen für die Hardware zu investieren.

Potenzial durch KI

Überall, wo große Datenmengen auszuwerten sind, ist künstliche Intelligenz bzw. maschinelles Lernen inzwischen nicht mehr weit. Zumal DP Patterning ständig auf der Suche nach dem nächsten technischen Durchbruch ist, wie Sagatowski erläutert: „Das kann die Integration von künstlicher Intelligenz sein, um z.B. mit TwinCAT Machine Learning die vorausschauende Wartung und die Produktionsoptimierung weiter zu verfeinern.“ Auch die erweiterte Nutzung der Bildverarbeitung sei angedacht: Mit TwinCAT Vision und speziellen Funktionen wollen die Schweden unterbrochene Leiterbahnen erkennen und markieren, um sie bei den nachfolgenden Arbeitsschritten automatisch aussparen zu können.