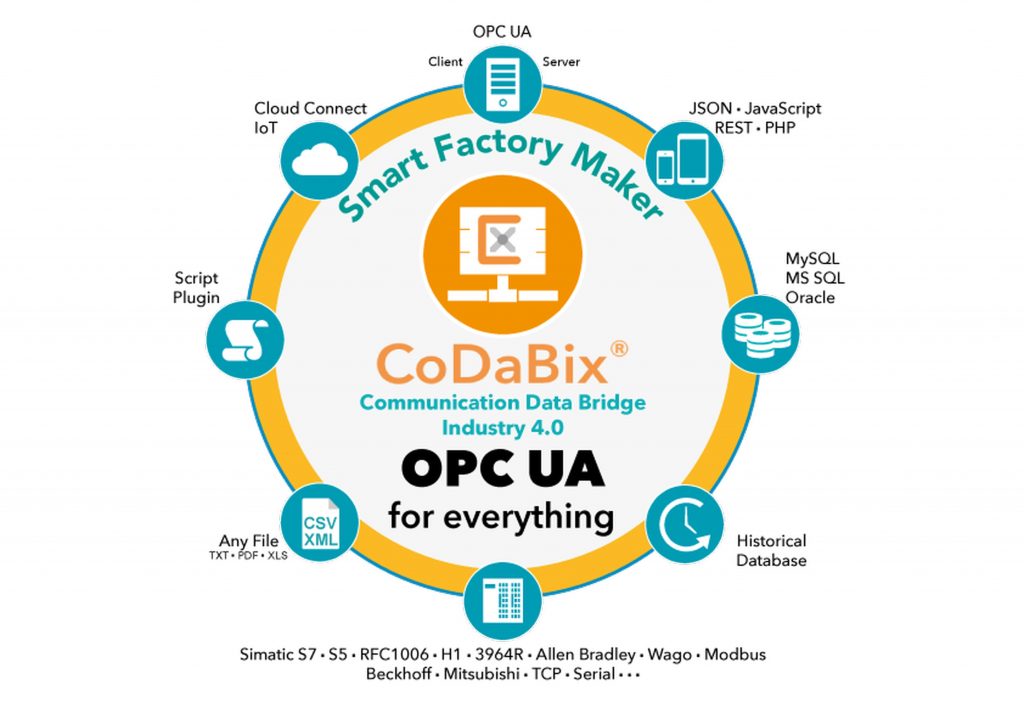

Durch die Zusammenarbeit zwischen Soft Rock Technologies und Traeger werden die Anforderungen für jedes Projekt schnell umgesetzt. Auch alte Maschinenparks können so ohne großen Aufwand an aktuelle Standards angepasst werden. „Wir haben es uns zur Aufgabe gemacht, Automatisierungssysteme und Produktionsmaschinen an Standard-ME-Systeme anzubinden“, erklärt Wilhelm Schellenberger, Managing Director und Lead Engineer von Soft Rock Technologies. „Dabei arbeiten wir sowohl mit neuen Anlagen, dem sogenannten Greenfield, als auch an der Umstellung alter Maschinen für Smart Factories, dem sogenannten Brownfield.“ Die Kommunikation innerhalb äußerst heterogener Anlagen ist ohne eine Standardisierung nur schwer möglich. Dafür entwickelte Soft Rock Technologies ein Middleware-Konzept mit CoDaBix als Herzstück. Es erfüllt durch die interne OPC-UA-Plattform und Plug-ins für die bidirektionale Anbindung von unterschiedlichsten Steuerungs- und Automatisierungssystemen die notwendigen Anforderungen für ein modernes Integrations-Framework. Hinzu kommt die Möglichkeit, über OPC-UA-Server oder ein Web-Interface auf JSON-Basis externe Systeme ansprechen zu können.

Einfache Umrüstung von Brownfield-Anlagen

„Arbeiten im Greenfield sind besonders unproblematisch, da bereits im Vorfeld alles geplant und abgestimmt werden kann“, erläutert Schellenberger. „Das Brownfield jedoch stellt eine große Herausforderung für jede Aufrüstung zur Smart Factory dar. Hier muss meist ein sehr vielseitiger Pool an Maschinen und Systemen auf einen Nenner gebracht werden – Hersteller, Alter, Kommunikationsfähigkeit und auch Maschinenintelligenz unterscheiden sich stark.“ So gibt es beispielsweise häufig unterschiedliche Bezeichnungen für einzelne Parameter. CoDaBix schafft mit OPC UA die Grundlage dafür, dass eine Maschine diese Daten in das vom Anwender benötigte Format bringt. „Eine der zentralen Herausforderungen von Industrie 4.0 ist die dynamische Einbindung von vorhandenen Strukturen“, erklärt Alois Träger, Entwicklungs- und Produktmanager bei Traeger Industry Components. „Zudem ist die Parametrierbarkeit während des laufenden Betriebes besonders wichtig. Man kann nicht von heute auf morgen eine gesamte Fabrik automatisieren oder kommunikativ anschließen, sondern muss diese Umstellung Stück für Stück durchführen.“ Dabei setzt Traeger mit CoDaBix auf aktuelle Standards wie OPC UA und die Nutzung von Web-Technologie. Somit wird eine Maschine on demand konfiguriert und muss nicht gestoppt werden. Da CoDaBix in Vollduplex arbeitet, kann der Anwender auch mit neuen MES- und PPS-Systemen arbeiten und ältere Maschinen ansteuern. CoDaBix schaltet sich dazwischen und simuliert alles, was diese Anlagen sonst nicht verstehen würden. Dadurch erzeugt die Data Bridge ein komplett lineares neues System.

Standardisierte Plattform für Smart Factories

„Entscheidend für unsere Arbeit mit CoDaBix war sein modernes, datenbankgestütztes Konzept mit einer weltweit standardisierten Kommunikationsplattform – OPC UA“, so Schellenberger. „CoDaBix liefert dies zusammen mit den entsprechenden JSON-Schnittstellen, um eigene Applikationen einzufügen und externe Systeme problemlos anzukoppeln. Ebenso erfüllt es die Voraussetzung einer bidirektionalen Anbindung von unterlagerten Systemen über Plug-in-Konzepte.“ Im Herzen der Bridge, dem CoDaBix Core, sind die notwendigen Anforderungen implementiert, um die OPC-UA-Kommunikation und -Struktur zu ermöglichen. Zu diesem Kern führen Schnittstellen für entsprechende Steuerungen oder für Endgeräte wie einen Temperaturfühler. Entsprechende Plug-ins sorgen in der Data Bridge für die Konnektivität der verwendeten Geräte. Alle Variablen laufen im Core zusammen und CoDaBix übersetzt sie dort. „Der eigentliche Anlass für die Entwicklung von CoDaBix war es, verschiedene Technologien miteinander zu verbinden“, erläutert Träger. „Wir haben auch entsprechende Tools und Frameworks erstellt, damit Entwickler selbst tätig werden können, um eine bessere Flexibilität und Anpassungsfähigkeit zu ermöglichen.“ Ob dahinter eine echte Maschine steckt, eine interne Variable oder eine Textdatei, ist unwichtig. Es sieht von außen so parametriert aus, wie der Anwender dies festgelegt hat. Dadurch kann jedes System angebunden werden. Wichtig ist lediglich, dass eine Schnittstelle für diesen Anschluss existiert – sei dies in Form einer SPS oder eines einfachen digitalen Eingangs, mit dem auch ältere Maschinen angeschlossen werden können.

Modulare Anpassungsfähigkeit

„CoDaBix ist modular aufgebaut und somit jederzeit als System erweiterbar“, so Traeger. „Dadurch sind Wartung und Entwicklung deutlich einfacher, denn bei einem Problem innerhalb eines Plug-ins kann es gezielt behoben werden, während eine Erweiterung einzelner Plug-ins unabhängig voneinander möglich ist. Damit kann man das System so skalieren, dass nur die erforderlichen Ressourcen genutzt werden und das System nicht unnötig belastet wird.“ Ein Anwender muss also nicht sämtliche Features übernehmen, sondern kann sich auf diejenigen beschränken, die für den Betrieb seiner Anlage notwendig sind. Wenn ein Plug-in speziell für einen Nutzer entwickelt wird, profitiert jeder Anwender von CoDaBix davon, denn es wird in das Standard-Portfolio aufgenommen. Das verringert die Entwicklungskosten durch die allgemeine Zugänglichkeit und ermöglicht eine schnelle Produktreife durch die zahlreichen Anwender. Somit wird das System stets gepflegt und auf aktuellem Stand ganz nach den Bedürfnissen der Anwender gehalten.