KEB kann als Anbieter von Antriebs- und Automatisierungstechnik eine hohe Fertigungstiefe vorweisen. Egal ob SPSen, Frequenzumrichter, Motoren, Bremsen, Drosseln, Softwarelösungen oder IIoT-Tools: Alles entwickelt und produziert das Unternehmen selbst – größtenteils Made in Germany und in weiten Teilen am Stammsitz im ostwestfälischen Barntrup. Als Ausrüster von Förderanwendungen hat KEB eine lange Historie, die bis in die Anfänge des Unternehmens zurückreicht. Schon mit den zu Beginn angebotenen mechanischen Komponenten wie Bremsen und Kupplungen zielte man auf dieses Marktsegment. Die digitalen Frequenzumrichter, die das Unternehmen in den 1980er-Jahren entwickelte, vergrößerten das Applikationsspektrum in der Intralogistik, z.B. in Richtung von Start/Stopp-Lösungen für Förderbänder oder Regalsysteme. Mit den ersten Rückspeiseeinheiten in den 1990 oder der eigenen Steuerungstechnik ab der Jahrtausendwende erweiterte sich das Angebot noch einmal. Rückblickend ist sich KEB als Ausrüster der Intralogistik stets treu geblieben.

Was ist NOA?

Mit der Microservices-Plattform NOA (Next Open Automation) will KEB seinen Kunden die Möglichkeit bieten, eigene Automatisierungslösungen auf der Basis von offenen Systemen zu gestalten. Neben Hard- und Softwareprodukten von KEB lässt sich das Konzept einfach erweitern – durch eigenes Knowhow des Anwenders oder die Integration von Drittanbietern. Die Kerninfrastruktur NOA Core setzt auf eine Linux- und Container-basierte Architektur und kann auf Embedded Hardware, IPCs und Panels von KEB oder 3rd-Party-Geräten genutzt werden. Über den App Manager können sowohl KEB-Tools für Visualisierung oder Monitoring als auch kundeneigene Apps verwaltet werden. Für übergeordnete Services wie das Gerätemanagement sorgt ein cloudbasiertes Portal. Es lässt sich nach Bedarf auch als White-Lable-Variante für Endkunden anpassen.

Ein Lager für alle Bauteile

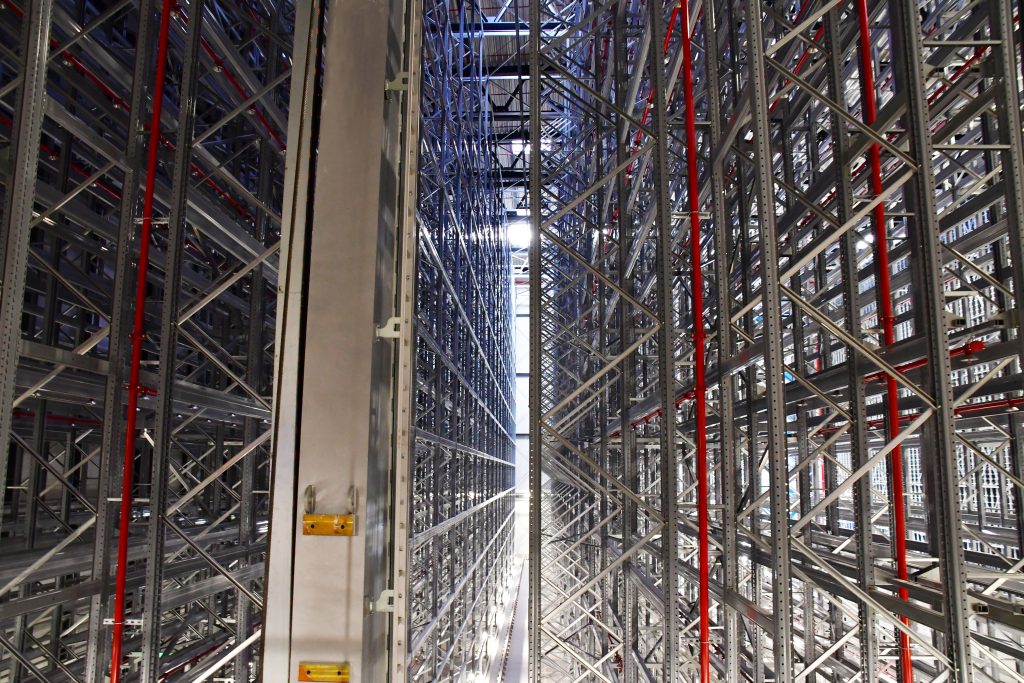

Diesem Selbstverständnis folgte man auch, als es darum ging, die eigene Intralogistik am Stammsitz auf ein neues Level zu heben. KEB entschied sich für den Neubau eines modernen Hochregallagers. Ziel war es, alle Bauteile und halbfertige Produkte an einem Ort einzulagern – das bereits bestehende Lager soll künftig nur noch für fertige Geräte genutzt werden. Bei der Planung des Projekts sprach man mit verschiedenen Anbietern. Voraussetzung war, dass Antriebs- und Automatisierungstechnik aus dem eigenen Portfolio zum Einsatz kommt. Im Endergebnis fiel die Wahl auf das Unternehmen Gebhardt aus Sinsheim, mit dem KEB bereits Anlagen für die Fördertechnik umgesetzt hatte. Parallel wurden Frank Weber, Sebastian Wietzorrek und Phillip Hannesen als zuständiges Projektteam aufgestellt. Der Spatenstich erfolgte im September 2021 – 24 Monate später konnte das Lager den Regelbetrieb aufnehmen. „Das Vorhaben einer Sonderlösung mit unserer eigenen Technik hat sich rückwirkend als Glücksfall erwiesen“, betont Weber, der bei KEB im Applikationsvertrieb arbeitet. „Denn aufgrund von Lieferproblemen, mit denen andere Ausrüster damals noch zu kämpfen hatten, wäre sonst der komplette Zeitplan in Gefahr geraten.“

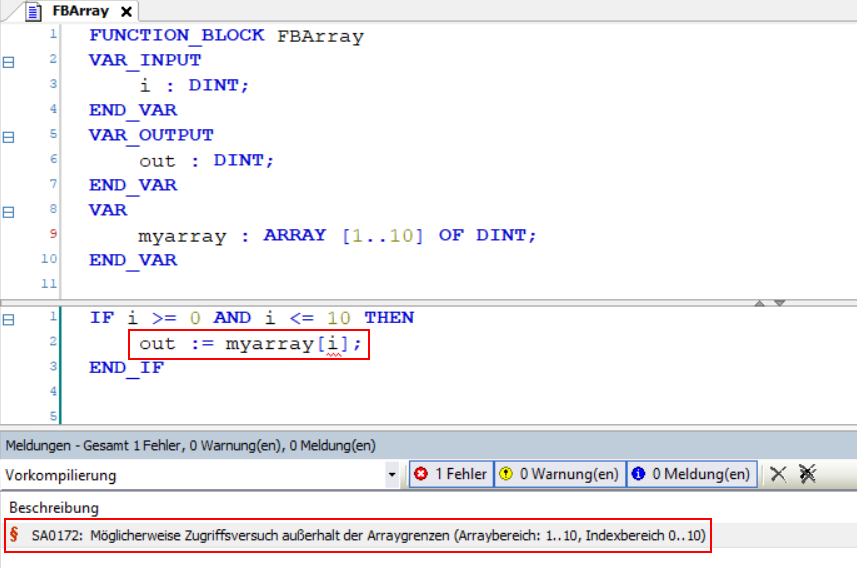

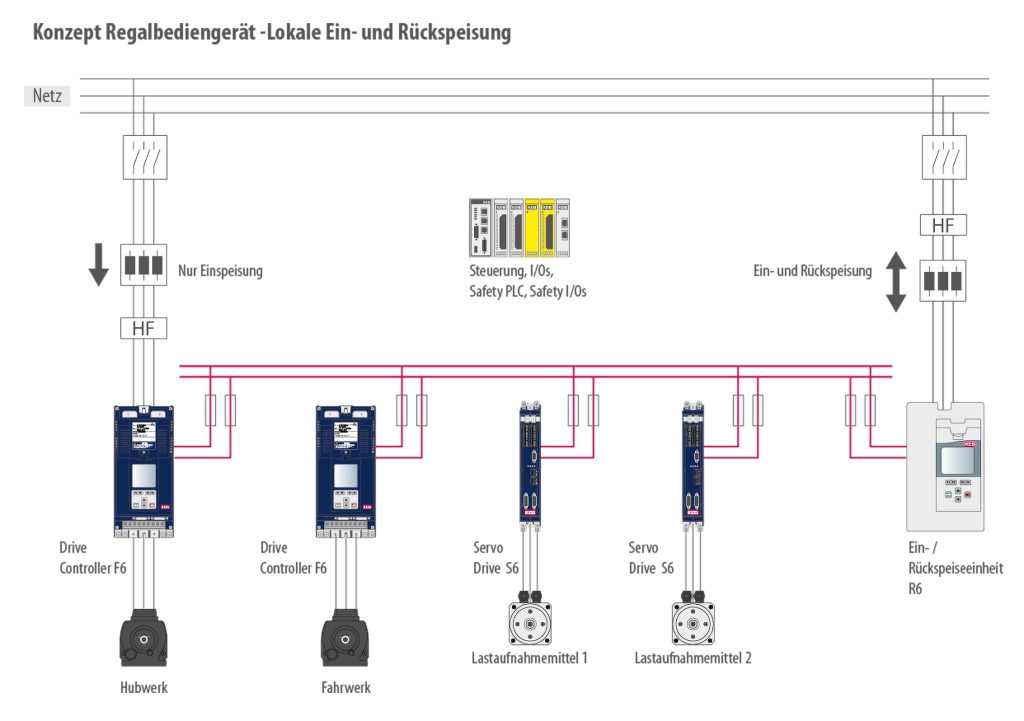

Das neue Hochregallager besteht aus zwei Systemen: einem automatischen Kleinteilelager (AKL) für 58.000 1/4-Euro-Behälter mit zwei Regalbediengeräten (RBG) sowie einem zweiten Segment für 8.000 Paletten mit drei RBG. „Die Grundfunktionen beider Systeme sind gleich“, sagt Wietzorrek, der ebenfalls im Applikationsvertrieb tätig ist. „Pro RBG gibt es ein Fahrwerk, ein Hubwerk und ein Lastaufnahmemittel, kurz LAM, mit Teleskopausleger zum Aufnehmen und Absetzen der Ladungsträger.“ Das LAM des Kleinteilelagers verfügt über vier zusätzliche Antriebe, da es bis zu vier Behälter gleichzeitig aufnehmen bzw. transportieren kann. „Diesen Prozess mit KEB-Technik zu automatisieren, war gar nicht so einfach, da das LAM sehr kompakt ist und die Motoren es entsprechend auch sein müssen“, erklärt Wietzorrek. Deswegen setzt KEB an dieser Stelle eigens für diesen Zweck entwickelte 48V-Antriebe ein. „Solche Servomotoren mit direkt angebautem Getriebe sind sicherlich auch für einige Kunden interessant, denn es gibt gar nicht so viele Anbieter, die das aus einer Hand liefern“, ergänzt Weber. Die S6-Drives treiben die Teleskop-Getriebemotoren am LAM der Paletten-RBGs an. Hub- und Fahrwerk werden über klassische KEB-Getriebemotoren und F6-Umrichter angetrieben. Das Spektrum an verfügbaren Steuerungsfunktionen und Schnittstellen ist bei beiden Antriebsserien gleich.

Effizienz durch Zwischenkreis

Im Sinne möglichst hoher Effizienz und Nachhaltigkeit setzt das Unternehmen im Hochregallager Rückspeiseeinheiten aus dem eigenen Portfolio ein. So wird Bremsenergie nicht mit den sonst üblicherweise verbauten Widerständen verheizt, sondern kann über EMV- und Oberschwingungfilter sauber zurück ins Netz geführt werden. „Lange war die Rückspeisung ein unliebsames Kind bei unseren Kunden“, lässt Weber durchblicken. „Auf diesem Gebiet hat sich aber in den letzten Jahren viel getan. Die Technik ist sehr zuverlässig und deutlich günstiger geworden.“ Deshalb – und wegen der steigenden Energiekosten – sei die Nachfrage in der Industrie nach rückspeisefähigen Lösungen deutlich gestiegen. „Wir rechnen damit, dass sich die Mehrkosten in unserem Fall innerhalb von neun Monaten wieder amortisieren.“

Dabei wird im neuen Lager gar nicht dauerhaft zurückgespeist. „Denn auch der Austausch von Bremsenergie zwischen Hub- und Fahrachse ist über einen Zwischenkreisverbund möglich. Unter den RBGs kann Energie über das AC-Netz ausgetauscht werden“, verrät Wietzorrek. Um das Potenzial möglichst gut auszuschöpfen, sollen die RBGs zudem künftig synchronisiert laufen. „Durch eine exakte Abstimmung im Prozess, kann dann die eine Einheit die Bremsenergie der anderen bestmöglich nutzen.“

Auf die Lagerhaltung nimmt KEB mit seiner Technik keinen direkten Einfluss. Das Bindeglied zwischen Antriebstechnik und übergeordneter Steuerung kommt aber sehr wohl aus dem eigenen Portfolio. Es handelt sich um eine SPS vom Typ C6. Sie empfängt die Betriebsparameter sowie die nötigen Koordinaten aus dem Materialflussrechner via Profinet. Mit diesen Informationen berechnet sie die Fahrkurven und gibt diese Daten per Ethercat und FSoE an die Antriebstechnik im Feld weiter – die das RBG daraufhin präzise auf Position bringt.

Kommissionierung und Fördertechnik

Der ambitionierte Intralogistik-Plan von KEB ging über das neue Hochregallager deutlich hinaus. Ergänzend wurde die Kommissionierung samt Fördertechnik ebenfalls komplett neu gestaltet – als zentrales Element für vollautomatisierte Logistikprozesse und die Abgrenzung der Produktionsbereiche. Hier begann der Verantwortungsbereich von Phillip Hannesen, der als Digital Transformation Manager ebenfalls Teil des Projektteams ist.

Die Strukturen auf der Rückseite der Lagerwand sind so gestaltet, dass über ein Fördersystem vier Kommissionierplätze direkt angebunden sind. Dort werden die Bauteile in sogenannte Pick Walls umsortiert und anschließend auftragsbezogen auf Paletten gestapelt. Von da aus versorgen fahrerlose Transporteinheiten dann die jeweiligen Montageplätze. Um Fehler auszuschließen, wird dieser Sortierprozess von einem Assistenzsystem auf Pick-by-Light-Basis überwacht, das KEB mit einer eigenen Softwarelösung umgesetzt hat. Im Ergebnis ist an allen Stationen – vom Wareneingang bis in die Montage – eine lückenlose Verfolgung der Bauteile sichergestellt. Verwechslungen sollen sich dadurch komplett vermeiden lassen.

Kompetenz in Sachen IIoT

Weil das Angebot von KEB, dem technologischen Wandel folgend, immer Software- und IT-lastiger wird, wurden beim Hochregallager auch zwei IIoT-Lösungen integriert. Für beide nutzt das Unternehmen die neue Plattform NOA, die zu der SPS 2023 offiziell vorgestellt wird. Zum einen umfasst sie Software für Edge-Geräte, mit denen Daten aus der Anwendung durchgängig erfasst, gespeichert, visualisiert, analysiert und in die Cloud weitergeleitet werden können. Zum anderen lassen sich über die Cloud-Software Geräte verwalten, Software-Features ergänzen oder updaten, KEB-Apps wie das Visualisierungs-Tool Helio nutzen oder auf Basis der Microservice-Architektur und Docker-Containern eigene Apps einbinden. Auch Hardware-seitig kann der Anwender flexibel andere Linux-Hardware nutzen.

„Offenheit heißt für uns: Der Kunde kann auf alle Daten zugreifen und an jeder Schnittstelle eigene Komponenten andocken – egal ob Software oder Hardware“, bestätigt Uwe Huber, Leiter HMI und IIoT Entwicklung, die Ausrichtung. Mit dem neuen Lager bietet sich für KEB die Chance, eine erste Referenz für das Leistungsspektrum und die Möglichkeiten von NOA zu schaffen. Dafür wurden an verschiedenen Motoren der RBGs zusätzliche Schwingungssensoren verbaut, deren Messwerte über NOA erfasst werden. Gleichzeitig analysiert die IIoT-Plattform über ein Edge-Gateway die Daten aus dem Umrichterbetrieb. Ziel ist es, auf diese Weise z.B. smarte Auswerte-Algorithmen zu trainieren, mit denen sich Anomalien im Betrieb der Anwendung erkennen lassen. „Solche Rückschlüsse auf den Anlagenzustand ziehen zu können, ist für unsere Kunden natürlich sehr wertvoll“, resümiert Huber.

Ausblick auf durchgängige DC-Technik

Als KEB mit den Plänen für das neue Lagersystem begann, gab es die Überlegung, die gesamte Energieversorgung und Rückspeisung übergreifend mit Gleichspannung zu lösen. „Die Technik dafür ist verfügbar“, versichert Frank Weber. „Auch unsere Erfahrungen aus den Forschungsgemeinschaften DC-Industrie und DC-Industrie2, in denen KEB von Anfang an engagiert war, belegen, dass eine DC-Infrastruktur im Lager sicher umsetzbar ist. Weil sich in der Planungsphase jedoch Zweifel bezüglich der angespannten Liefersituation nicht restlos ausräumen ließen, entschied man sich gegen einen solchen Proof of Concept. „Gänzlich verworfen haben wir das Vorhaben allerdings nicht – sondern eher auf Eis gelegt“, schließt Sebastian Wietzorrek. Denn das Lagergebäude sei absichtlich mit ausreichend Reserven gebaut worden. „Bei Bedarf können wir das Hochregallager nochmals um mehrere Gassen erweitern. Und die sollen dann unbedingt mit DC-Technik ausgerüstet werden.“