Der Wandel zu Elektromobilität beschäftigt nicht nur die Automobilhersteller, der gesamte Zulieferermarkt ist aktuell gefordert. Vor allem die Produktion von Lithium-Ionen-Batterien muss mit der Nachfrage Schritt halten. „Wir haben Kunden, die deshalb sehr dynamisch skalieren müssen“, erklärt Martina Costa, Business Development Analyst für das Automotive Team bei Intralox. Für den Automobilmarkt ist sie sich sicher, dass „die notwendige Dynamik nicht allein durch den Bau neuer Anlagen zu erreichen ist. Auch der Durchsatz bestehender Anlagen muss erhöht werden.“

Skalierbar, flexibel und palettenfrei

Neben dem Wunsch nach Skalierbarkeit hat Intralox zwei weitere wichtige Kriterien identifiziert: An erster Stelle steht die Flexibilität, da die Zahl verschiedener Batterietypen in den nächsten fünf Jahren drastisch steigen wird. Die Anlagen müssen daher in der Lage sein, viele verschiedene Typen auf demselben Intralogistiksystem zu verarbeiten – und damit eine Vielzahl von Gewichten, Abmessungen und anderen unterschiedlichen Eigenschaften handhaben können. Die nächste Anforderung, die Costa identifiziert hat, ist eine Lösung ohne Paletten und Werkstückträger. Sie würden nur die Komplexität und die Kosten der Produktionslinie in die Höhe treiben. Das Handling von Batterien direkt auf der Förderfläche reduziert hingegen die Investitionskosten und die Zeit bis zur Markteinführung.

Intralox ist unter anderem auf modulare Kunststoffbänder für spezielle Zwecke fokussiert. Ein solche Lösung ist die Activated-Roller-Belt-Technologie (ARB), die bereits vor 15 Jahren eingeführt wurde. Bei herkömmlichen Rollenförderern werden meist Pop-up-Ausschleuser eingesetzt, um Güter zu vereinzeln oder quer zur Förderrichtung zu transportieren. Diese Bänder springen zwischen den Rollen auf und werden separat motorisiert, um die seitliche Bewegung der Güter zu ermöglichen. Ein Nachteil ist, dass die Bänder zwischen den Rollen nicht die gesamte Bodenfläche des Transportguts unterstützen und daher die Größe der beförderten Gegenstände einschränken. ARB löst diese Problematik durch ein Band, in das kleine Rollen eingelassen sind, die in einem bestimmten Winkel zur Laufrichtung stehen. Vor allem, wenn ein hoher Durchsatz und eine vorsichtige Handhabung bei der Vereinzelung erforderlich sind, können ARB-Geräte und insbesondere die spezielle Version DARB (Dual-Stacked Angled Roller Belt), die Gegenstände bis zu 90° quer zur Linie transportiert, eine geeignete Lösung sein.

Die DARB-Technik erfüllt die drei genannten Anforderungen an die Produktionslogistik für Elektroautobatterien: Sie verbessert die Skalierbarkeit, da sie den Durchsatz von Batterielinien im Vergleich zu konventionellen Gliederbandförderern erheblich erhöhen kann, denn die Stopp- und Startzeiten vor orthogonalen Bewegungen entfallen. Außerdem ist die Förderstrecke mit DARB flexibler, da durch die Unterstützung der vollen Bandbreite Größenbeschränkungen für die Artikel entfallen. Schließlich machen DARB-Lösungen Paletten überflüssig, da sie die EV-Batterie über die gesamte Grundplatte tragen.

Zentrale SPS schlecht skalierbar

Einige Hersteller von Lithium-Ionen-Batterien nutzen bereits die DARB-Fähigkeiten. Aber Intralox hat Potenzial für weitere Verbesserungen gefunden. Die Anlagen werden in der Regel vom Integrator der Intralogistiksysteme installiert. „Wir haben festgestellt, dass viel Knowhow in der Kommunikation verloren geht. Wir arbeiten ständig mit DARB, aber der Integrator macht dies nur ab und zu. Das kann für alle Parteien eine Herausforderung sein“, erklärt Martin Benavidez, Intralox-Produktmanager für ISC. Das Kürzel steht für das Programm Intralox Smart Carryway, das darauf abzielt, eine Automatisierungslösung für die Steuerung von Intralox-Anlagen zu entwickeln, einschließlich der DARB-Produktlinie.

Die Integratoren entscheiden sich oft dafür, eine in der Anlage vorhandene SPS zur Steuerung der DARB-Lösung zu nutzen. Wenn eine SPS aber mehrere Maschinen steuert, können die Fehlersuche bei der Inbetriebnahme und Änderungen im Betrieb zeitaufwändig und riskant sein. Deshalb hat Intralox sein Angebot um die Automatisierung der DARB-Anlage erweitert. „Angefangen haben wir mit einer separaten SPS für die DARB-Anlagen. Das war aber nicht kosteneffizient, da wie verschiedene SPSen anbieten und große Schaltschränke bauen mussten, und machte die Produktentwicklung und -wartung sehr komplex“, erklärt Benavidez. Traditionelle SPS-Lösungen seien schwer zu skalieren. Der Aufwand für die Entwicklung und Montage des Schaltschranks und die Wartung verschiedener SPS-Plattformen, die in den Kundenfabriken etabliert sind, ist sehr hoch. „Deshalb haben wir nach einer Lösung gesucht, die einfach und problemlos zu bedienen ist“, ergänzt Lazlo Kleczewski, Product Design Manager für ISC.

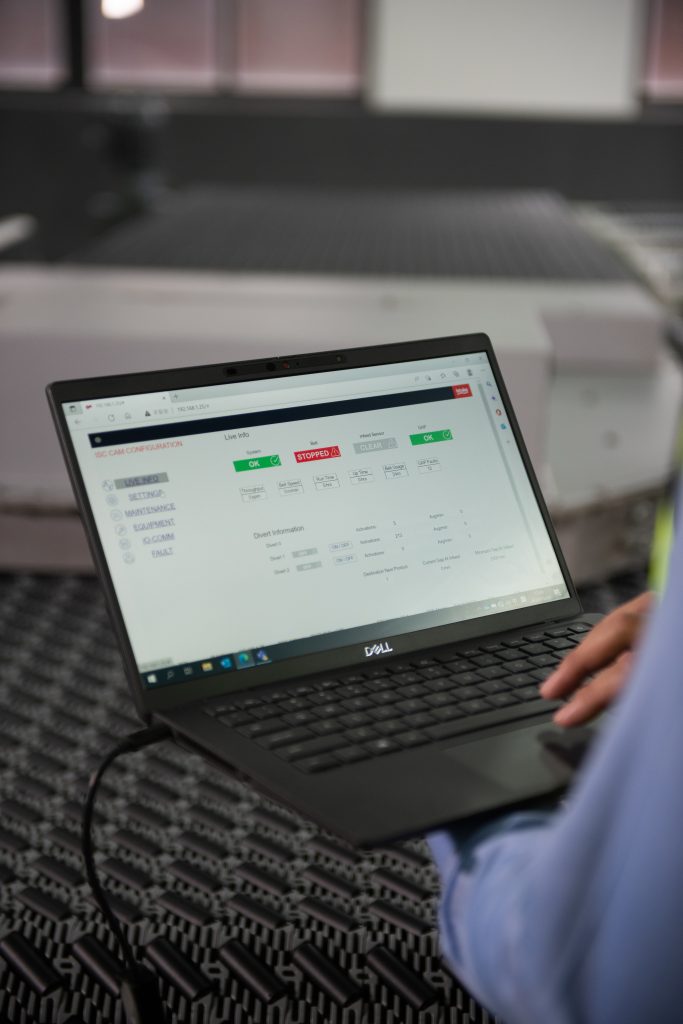

Dezentrale IP67-Steuerungen

Die Lösung ist das ISC CAM, ein kompaktes IP67-Blockmodul, das die Software-Logik von Intralox enthält. Es steigert die Leistung der Anlage, ohne dass ein Schaltschrank benötigt wird. Das intelligente I/O-Modul TBEN-S von Turck bildet die Hardware-Plattform. Aufgrund der Multiprotokoll-Fähigkeit kann das TBEN-Modul eine breite Palette von Kunden bedienen. Die Protokolle Profinet, Modbus TCP und Ethernet/IP stellen sich selbstständig ohne Eingriff des Nutzers auf das im Netzwerk gesprochene Ethernet-Protokoll ein. Davon profitieren alle Beteiligten: Der Integrator muss seine SPS nur so programmieren, dass sie einige grundlegende Befehle übermittelt, was den Aufwand und das Risiko bei Integration und Inbetriebnahme von DARB-Geräten reduziert. Der Endanwender kann sicher sein, dass die Geräte immer dem Stand der Technik entsprechen.