Schneller, flexibler, effizienter: Um dies zu erreichen, benötigen die Fabriken von heute eine neue technologische Grundlage. Genau das haben sich die Teilnehmer des Forschungsprojektes SDM4FZI (Software-defined Manufacturing für die Fahrzeug- und Zulieferindustrie) vorgenommen. Unter Leitung von Bosch, ISW der Universität Stuttgart und wbk des KIT wollen 30 Unternehmen in den kommenden drei Jahren die Grundlagen für eine softwaredefinierte Produktion erarbeiten. Das Ziel: einzelne Komponenten bis hin zu ganzen Fabriken lassen sich flexibel durch Software planen, steuern und verändern. Das ebnet der Automobilindustrie den Weg zu mehr Varianten und schnelleren Modell- und Produktwechseln. Das Bundeswirtschaftsministerium fördert das Forschungsprojekt mit rund 35 Millionen Euro.

Die Anforderung an produzierende Unternehmen, schnell auf Veränderungen reagieren zu können, sind heute größer denn je. Flexibilität und Wandlungsfähigkeit sind daher zunehmend wichtige Faktoren moderner Produktionssysteme. Flexibilitätskorridor beschreibt dabei einen reservierten Bereich der Veränderungskapazität, in dem eine Anforderung, ohne Umstrukturierung, umsetzbar ist. Wandlungsfähigkeit, konkret hier der Wandlungskorridor, hingegen beschreibt einen geplanten Lösungsraum, der nur durch eine Umstrukturierung erreicht werden kann. Um eine Produktion wandlungsfähig zu machen, müssen verschiedene Wandlungsbefähiger, die die prinzipielle Gestaltungsweise von Produktionseinheiten definieren, vorhanden sein. Etabliert haben sich dabei Kompatibilität, Mobilität, Modularität, Skalierbarkeit und Universalität.

Wandlungsbefähiger für Anpassbarkeit

Klassische Sondermaschinen sind üblicherweise hoch integrierte Spezialmaschinen, bei denen mit jeder Modifikation eine aufwendige Anpassung von Mechanik, Elektrik und Software sowie der Dokumentation einhergeht. Dadurch ist eine Wiederverwendung meist nur sehr eingeschränkt möglich, woraus ein hohes Investitionsrisiko resultieren kann. Eine wirtschaftliche Automatisierung kleiner Stückzahlen oder einer hohen Variantenvielfalt ist mit solchen Maschinen in der Regel ebenfalls nicht möglich.

Einen modularen Aufbau von Maschinen und Produktionssystemen zu wählen, unterstützt dabei diese Herausforderungen zu adressieren. So werden beispielsweise Prozesse in Form spezifischer Module von der eigentlichen Basismaschine entkoppelt. Nur die Eigenschaften der universalen Basismaschine, wie Zellengröße oder Robotertraglast begrenzen die Wandlungsfähigkeit und die Produktivität einer solchen Maschine. Standardisierte Schnittstellen in Hard- und Software sorgen für Kompatibilität der Module und erlauben so deren flexiblen Austausch. Sind Module durch geeignete technische Ausgestaltung darüber hinaus örtlich mobil, entstehen zusätzliche Freiheitsgrade in der Gestaltung von Produktionssystemen. Technische und organisatorische Vorhalte für die Skalierung von Produktionssystemen können somit effizient genutzt werden. Durch diese Wandlungsbefähiger wird eine schnelle und einfache Anpassung der Maschine oder des Produktionssystems an neue Montageaufgaben möglich, das Investitionsrisiko deutlich gesenkt und auch die CO2-Bilanz der Maschine, des Produktionssystems und letztendlich der Produkte verbessert.

Digitale Toolchain

Wandlungsfähige Maschinen bzw. Produktionssysteme bieten viele Freiheitsgrade, die bei der Planung und Auslegung berücksichtigt werden müssen. In Kombination mit sich kurzzyklisch verändernden Anforderungen, resultieren eine wesentlich höhere Komplexität und ein erhöhter Planungsaufwand, weshalb neue Planungsansätze notwendig werden. Diese müssen die optimale Auslegung einzelner Konfigurationszustände und die Skalierung von Systemen aufgreifen. Die Begriffe Continuous Integration, Continuous Delivery und Continuous Deployment, zusammengefasst: Continuous-X, beschreiben im IT-Umfeld die kontinuierliche Integration neuer Softwarefragmente, die kontinuierliche Bereitstellung einer lauffähigen Version sowie eine kontinuierliche automatisierte Installation der aktuellen Version auf einem Zielsystem. Die Anpassungen von Software erfolgen dabei evolutionär und in kleinen Schritten. Dieses Vorgehen soll im Rahmen des Forschungsprojekts SDM4FZI auf die industrielle Produktion übertragen werden, in der Rekonfigurationen der Produktionssysteme meist in wenigen, groß angelegten Projekten erfolgen.

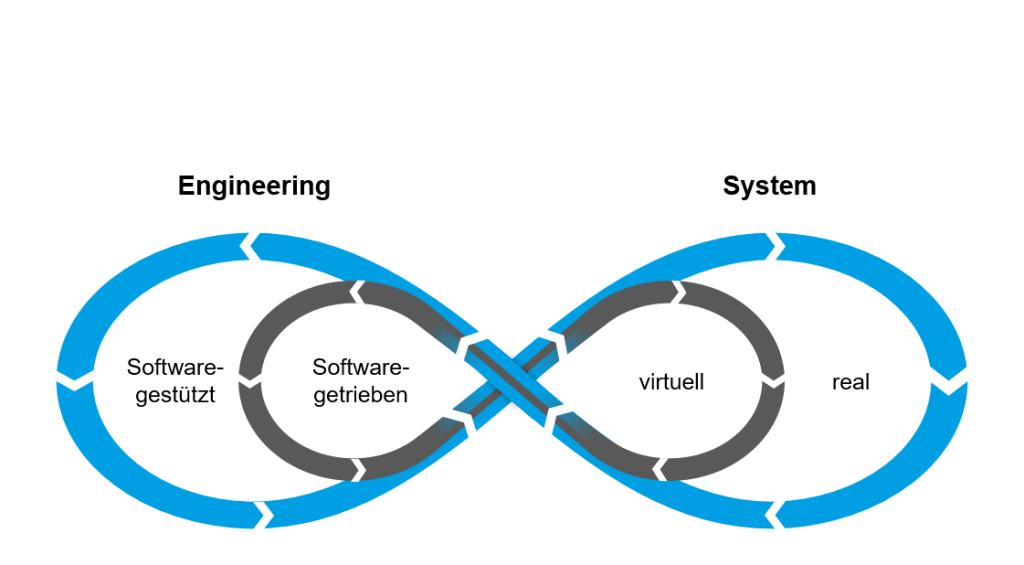

In Anlehnung an die DevOps-Methode entsteht die blau dargestellte Schleife in der Abbildung links unten, welche die Software-gestützte Planung und Entwicklung (links) mit dem realen System und dessen Inbetriebnahme und Betrieb (rechts) verknüpft. Produktionssysteme weisen u.a. aufgrund von Konstruktionsarbeiten oder Beschaffungsvorgängen eine hohe Trägheit auf, die in den typischerweise per DevOps verwalteten IT-Anwendungen nicht existiert. Dieser Unterschied wird durch eine digitale Toolchain adressiert, die in Form der grauen Schleife dargestellt ist. Dabei wird die aktuelle Konfiguration des realen Produktionssystems virtualisiert (r.). Mit Software-getriebenem Engineering (l.) wird nun die Möglichkeit geschaffen, Planungs-, Optimierungs- und Inbetriebnahmeaufgaben tool-gestützt, kostengünstig und schnell am virtuellen System zu erproben, bevor eine Umsetzung im realen System stattfindet.

Durch SDM lässt sich die Wandlungsfähigkeit innerhalb der Produktion erhöhen. Ausgehend von veränderten Anforderungen wird zuerst ermittelt, ob diese durch bestehende Flexibilität adressiert werden können. Falls dies nicht der Fall ist, werden mit Hilfe digitaler Systeme verschiedene Lösungen zur Wandlung der Produktion generiert. Anschließend werden die generierten Lösungen an digitalen Zwilling optimiert und bewertet. Danach erfolgt die Vorbereitung zur Umsetzung der Wandlung, indem virtuelle Inbetriebnahmen durchgeführt werden und anschließend das Deployment der Lösung auf das reale Produktionssystem unterstützt wird.

Teil 1: Forschungsprojekt entwickelt Software-defined Manufacturing (SPS-MAGAZIN 13/2021)

Teil 2: Referenzarchitekturmodell zur Digitalisierung von Produktionsnetzwerken (SPS-MAGAZIN 1/2022)

Teil 3: SDM-fähige Produktions-OT (SPS-MAGAZIN 2/2022)

Teil 4: Highlights der Stuttgarter Innovationstage 2022 (SPS-MAGAZIN 3/2022)

Teil 5: Beherrschung der Wandlungsfähigkeit einer SDM-Produktion (SPS-MAGAZIN 4/2022)

Teil 6: Use Case 1: Simulationsgestützte Optimierung wandlungsfähiger Produktionssysteme (vrsl. SPS-MAGAZIN 5/2022)

Teil 7: Use Case 2: Durchgängiges Engineering mittels Referenzarchitekturmodell (vrsl. SPS-MAGAZIN 6/2022)

Teil 8: Use Case 3: Virtualisierte Steuerungstechnik und automatische Softwaregenerierung (vrsl. SPS-MAGAZIN 7/2022)

Teil 9: Use Case 4: Datenbasierte Mehrwertdienste (vrsl. SPS-MAGAZIN 8/2022)