Durch den Vertrieb von qualitativ hochwertigen Anlagen generieren die allermeisten Maschinenbauer bislang die höchsten Umsätze. In vielen Geschäftsfeldern der deutschen Industrie sind die Margen in den letzten Jahren allerdings aus unterschiedlichen Gründen, wie eine steigende Anzahl von Marktteilnehmern, zurückgegangen. Darüber hinaus werden so genannte Betreibermodelle immer interessanter, bei denen der Maschinenbauer dem Anwender die Leistung der Industrieanlage vertraglich zusichert. Teilweise sind die Anlagen sogar nur gemietet. Mittelfristig zeichnet sich ein grundlegender Wandel in der Wertschöpfung von Produkten hin zu Dienstleitungen ab. Ein Geschäftsmodell dieser Art ist im Maschinenbau als „Machine-as-a-Service“ schon bekannt. „Um Kunden die vertraglich zugesicherte Verfügbarkeit oder den energie- und materialeffizienten Betrieb zu garantieren, bedarf dieses neue Geschäftsmodell anstelle des Verkaufs von Industrieanlagen, der Nutzung von unternehmensinternem Servicewissen“, betont Wilfried Schumacher-Wirges, Leiter IIoT bei KEB Automation. Das betrifft beispielsweise Konstruktionswissen über die Maschine, anstehende Einsätze und Wartungsaufgaben, passende Maschinenkonfigurationen und den fortlaufenden Verschleiß. Vor allem kleine und mittelständische Unternehmen stellt dies vor große Herausforderungen.

Wissen automatisiert verfügbar machen

Durch die steigende Komplexität und den zunehmenden Grad der Digitalisierung von Maschinen und Anlagen können selbst erfahrene Servicetechniker an ihre Grenzen stoßen, um diese neuen Dienstleistungen zu erbringen. Im Rahmen von Betreibermodellen erfordern Wartungskonzepte nicht nur die Umsetzung von klassischen Wartungsaufgaben in vorgegebenen Intervallen, sondern die Einbeziehung weiterer Wissensquellen wie Produktionspläne der Kunden, Sensormessungen zu Betrieb und tatsächlichem Verschleiß. „So kann die Einsatzplanung auf die einzelnen Maschinen angepasst werden“, erklärt Schumacher-Wirges. Mögliche, zukünftige Störungen von Industrieanlagen können nicht ausschließlich durch eine KI-basierte Analyse einzelner Maschinen (Predicitve Maintenance) identifiziert werden. Hier sind kundenübergreifende Analysen von Maschinendaten notwendig, sogenannte Peer-Group-Vergleiche. Die Durchführung derartiger Analysen setzt Kompetenzen in der Anwendung von KI und Big-Data-Analysen voraus, was viele Serviceabteilungen nicht bewältigen können. Für die Umsetzung von Betreibermodellen benötigen Unternehmen Unterstützung, um das dafür notwendige Servicewissen bereitstellen zu können. Das kann eine anlagen-, abteilungs-, und unternehmensübergreifende Serviceplattform leisten. Eine solche Plattform soll zentral den Wissensaustausch unter Technikern ermöglichen sowie Servicedokumente und Sensordaten bereitstellen. „Ziel ist es, das daraus abgeleitete Wissen den Technikern automatisiert als Service-Intelligence zur Verfügung zu stellen“, so der IIoT-Experte.

Von der Plattform zum Ökosystem

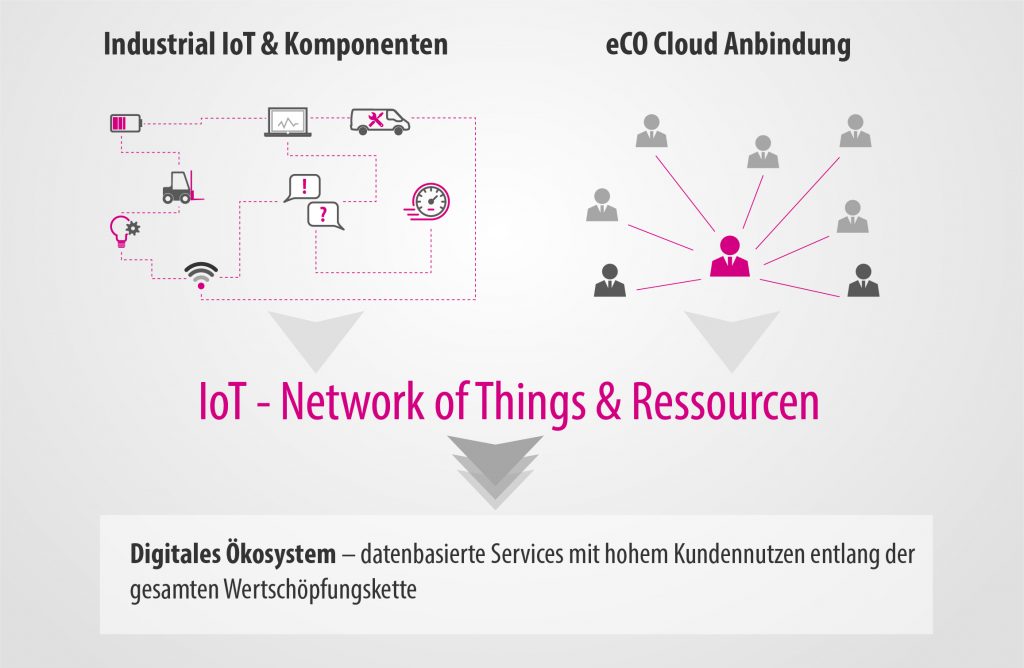

Die Nutzung einer solchen Serviceplattform schafft die Voraussetzung für die Erstellung eines Serviceökosystems. Es soll insbesondere mittelständischen Betrieben ermöglichen, externe Partner in die Erbringung von Dienstleistungen für ihre Kunden einzubinden. Das durch KI und Smart Services digitalisierte Expertenwissen kann so weltweit geteilt werden. Jede zukünftige Automatisierungskomponente, jegliche Hardware und Software brauchen netzwerkkompatible Kommunikationsmodule und Schnittstellen zu übergeordneten IT-Systemen. Die heutigen IT-Plattformen werden sich zu dezentralen Cloud-Ökosystemen weiterentwickeln. Diese erfordern eine intelligente digitale Infrastruktur und Serviceverwaltung in einem gesamtvernetzten, umfassenden Informationssystem. Das „Digitale eCO System“ von KEB Automation bildet ein Netzwerk aus industriellem IoT und Automatisierungskomponenten in Kombination mit einer Cloud-Anbindung. „Dabei konzentrieren sich die datenbasierten Services auf einen hohen Kundennutzen entlang der gesamten Wertschöpfungskette“, sagt Schumacher-Wirges. „Um Mehrwerte aus einem Ökosystem zu generieren, müssen Menschen und Prozesse einbezogen werden.“

Innerbetriebliches Energiemanagement

Ein Anwendungsfall ist ein innerbetriebliches Energiemanagement, das mit dem eCO-System betrachtet wird. Im konkreten Fall wird das System am Hauptproduktionsstandort von KEB Automation implementiert. Ziel eines Energiemanagementsystems nach ISO50001 ist die kontinuierliche Verbesserung der Effizienz eines Unternehmens. Der Standard erläutert die Anforderungen zur Einführung, zum Betrieb und kontinuierlichen Optimierung eines solchen Managementsystems. „Bei erfolgreicher Umsetzung, verbessert ein Unternehmen seine energiebezogene Leistung, die Energieeffizienz und gleichzeitig seine Energienutzung“, so Schumacher-Wirges. Ein systematisches Energiemanagement basiert auf der Erfassung aller Energieflüssen im Unternehmen – Energiequellen wie Verbraucher. Des Weiteren müssen die für den gesamten Energieverbrauch relevanten Anlagen und Prozesse bewertet werden. „Diese Erfassung dient als Grundlage, um unter anderem technische Maßnahmen zur Verbesserung der Effizienz umzusetzen,“ sagt Schumacher-Wirges. Am KEB-Standort soll das bisherige Energiemanagementsystem abgelöst werden. Denn durch die Erweiterungen der Produktionshallen und -anlagen stößt es etwa bei der Auswertung von Kennzahlen an seine Grenzen. Zudem ist die Nutzung mit einem hohen, manuellen Aufwand verbunden. Folgende Anforderungen stellt KEB an ein neues System:

- Automatische Erfassung und Auswertung von Messstellen

- Automatisiertes Berichtswesen

- Tracking von Energieflüssen im Unternehmen

- Erfassung von Energieleistungskennzahlen (EnPI)

- Steuern der Prozesse

Mit dem eCO-System sollen alle Punkte berücksichtigt und umgesetzt werden. „Im ersten Schritt soll dazu der Verbrauch von Strom und Gas erfasst und ausgewertet werden“, so Schumacher-Wirges. Messstellen in der Unterverteilung werden dafür genutzt, den Energiebedarf der Produktionsprozesse abzubilden. Zu einem späteren Zeitpunkt wäre auch eine Aufschlüsselung hin zu einzelnen Maschinen denkbar. So sollen zukünftig der Energiebedarf gesenkt und Kosten reduziert werden. Das eCO-System bietet einen ganzheitlichen Ansatz, um hierfür ein benutzerfreundliches, erweiterbares Systems mit digitalen Services zu schaffen. Dabei sind Verfügbarkeit, Transparenz und Zugang zu Daten zentrale Erfolgsfaktoren in der vernetzten Ökonomie. Im industriellen Umfeld wird die zentrierte Sichtweise auf das Produkt zunehmend durch datengetriebene Geschäftsmodelle ersetzt. Dabei stehen Kundennutzen und Lösungsorientierung im Vordergrund. Das eCO-System von KEB soll z.B. geringer ausgebildete Fachkräfte mit Hilfe von digitalen Ratgebern, wie KI-basierten Service-Bots und Smart Services, auch zur Erbringung von komplexen Dienstleistungen befähigen. Des Weiteren soll über die Bereitstellung des digitalisierten Servicewissens auf einer Plattform eine unternehmensübergreifende Skalierbarkeit von Service ermöglicht werden. So entsteht ein Serviceökosystem.