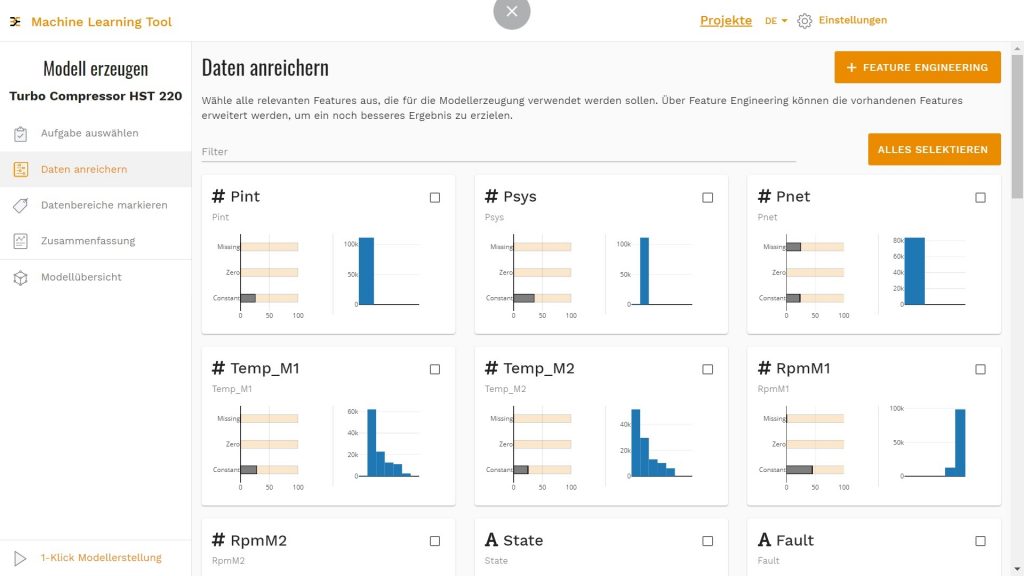

Das Automated-Machine-Learning-Tool von Weidmüller soll eine Grundlage für effiziente Produktionsprozesse und neue datenbasierte Geschäftsmodelle bilden. Im Fokus stehen die Verfügbarkeit der Maschine oder eine garantierte Anzahl der damit produzierten Teile und nicht wie bisher ein bestimmter Maschinentyp. Die Erhöhung der Produktionszeiten durch Industrial Analytics steht damit in einem direkt messbaren Mehrwert, der sich in einer Return-on-Invest-Zeit von wenigen Monaten niederschlägt. Klassische Automatisierungs- und Maschinenbauexperten sind mit den derzeit verfügbaren Machine-Learning-Tools und deren Möglichkeiten häufig überfordert. Sie verfügen in der Regel nicht über die Kenntnisse, um entsprechende Modelle zu entwickeln. Deswegen übernehmen Data Scientists die Datenanalyse und Modellbildung. Ihr Expertenwissen ist notwendig, um die Methoden der künstlichen Intelligenz oder des maschinellen Lernens auf die Daten anzuwenden und Modelle zu entwickeln, die z.B. Anomalien erkennen und Fehler voraussagen können. Natürlich arbeitet der Data Scientist bei der Modellentwicklung eng mit dem Maschinenbauer bzw. -betreiber zusammen, um die gefundenen Zusammenhänge in den Daten ingenieurmäßig zu interpretieren. Mit seiner Automated-Machine-Learning-Software für den Maschinen- und Anlagenbau verfolgt Weidmüller jedoch einen neuen Ansatz. Das Software-Tool führt den Anwender durch den Prozess der Modellentwicklung. Dadurch reduziert sich die Komplexität, der Anwender kann sich auf sein Wissen zum Maschinen- und Prozessverhalten fokussieren. Der Maschinen- und Anlagenexperte kann die Erstellung und Weiterentwicklung der Modelle eigenständig vorantreiben – ohne selbst spezielles Wissen im Bereich künstlicher Intelligenz zu haben. Das vorhandene Wissen über Prozesse, Maschinen und Fehlerbilder bleibt so im Unternehmen, da diese ihr Domänenwissen selbstständig einpflegen und mit den Modellbildungsschritten verknüpfen können. Die Software hilft bei der Übersetzung und Archivierung des komplexen Applikationswissens in eine verlässliche Machine-Learning-Anwendung. Gleichzeitig stellt das Tool die für die Ausführung von künstlicher Intelligenz erforderlichen Softwarekomponenten zur Verfügung. Das heißt, der Anwender benötigt kein spezielles IT-Knowhow zum Betrieb der Modelle.

Unsupervised und supervised Machine-Learning

Um das Domänenwissen der Maschinen- und Prozessexperten zu integrieren und gleichzeitig Modellbildungsschritte zu automatisieren, wird sogenanntes unsupervised und supervised Machine-Learning miteinander verknüpft. Unerwünschtes Maschinenverhalten wird mit Anomalieerkennungsverfahren identifiziert. Dabei handelt es sich um unsupervised Machine-Learning. Ein Algorithmus erlernt die typischen Datenmuster eines normalen Maschinenverhaltens anhand historischer Daten. Zur Laufzeit können Abweichungen von diesen Mustern identifiziert werden. Bei den erkannten Anomalien kann es sich um Ineffizienzen, kleinere Störungen oder größere Fehlerfälle handeln. Das System ist durch diese Herangehensweise in der Lage, auch bisher vollkommen unbekannte Fehlerfälle schon bei ihrem ersten Auftreten zu erkennen. Um auffälliges Maschinenverhalten nun einer bestimmten (Fehler)klasse zuzuordnen, werden Klassifikationsverfahren eingesetzt; also supervised Machine-Learning. Um diese Zuordnung vorzunehmen, braucht der Algorithmus in den historischen Daten ausreichend repräsentative Beispiele für alle zu unterscheidenden Klassen. Die Zeitbereiche der Beispiele müssen in den Daten markiert sein. Tritt dann ein bestimmter Störfall erneut auf, so wird er vom System erkannt und anhand seines typischen Datenmusters gleich richtig einer Klasse zugeordnet. Die Algorithmen können kontinuierlich anhand neuer Daten verbessert und um neue Fehlerklassen erweitert werden. Die entsprechenden Informationen wie z.B. die Fehlerklassen bringt der Nutzer im Rahmen der Modellerzeugung sowie der Modellweiterentwicklung durch das sogenannte Tagging ein.

Fazit

Durch den Fokus auf die Zielgruppe der Domänenexperten im Maschinen- und Anlagenbau sowie der entsprechenden Betreiber macht das Auto-ML-Tool die Verfahren der künstlichen Intelligenz sowie des maschinellen Lernens für den industriellen Nutzer einfach anwendbar – ohne das Expertenwissen in den Bereichen KI/ML erforderlich ist. Darüber hinaus übernimmt das Softwaretool die Funktion eines Data-Science-Assistenzen und führt den Nutzer durch den Prozess der Modellerzeugung für Anomalieerkennung, Klassifikation und Prädiktion.