Zur Vermessung der bauartbedingten Volumenstrompulsation von Automotive-Hydraulikpumpen müssen Belastungseinheiten am Prüfstand hoch genau eingestellt und nachgeführt werden. Das ist Aufgabe der SPS-Steuerungssoftware, die die Zustandsgrößen (Sensorinformationen) verarbeitet und entsprechende Ausgangsgrößen (Aktorpositionen) erzeugt. Der SPS-Programmierer steht im Vorfeld vor der Aufgabe, eine Software zu erstellen, ohne das physikalische Verhalten einzelner Komponenten im System zu kennen – z.B. Reibung oder Hysterese – und kann seine Algorithmen erst ausführlich testen, wenn der Pumpenprüfstand in der Realität existiert.

„Die Kenntnis über die bauartbedingten Volumenstrompulsation von Lenk- und Getriebepumpen für PKW- und Nutzfahrzeug ist essenziell für die Auslegung der daran anschließenden Leitungssysteme“, erklärt Dr. Heiko Baum, Geschäftsführer bei Fluidon. „Sind Pumpe und Leitungssystem nicht ideal aufeinander angestimmt, kommt es zu ungewollten Geräuschen in der Fahrgastzelle.“ Bevor aber eine Leitungsabstimmung erfolgen kann, muss zunächst die Pulsation der Pumpe unter verschiedenen Lastzuständen und unter Reflektionsfreiheit der Messstrecke am Prüfstand ganz genau ermittelt werden. An die Prüfstandssteuerung und die dort implementierte Regelung der Messstrecke werden somit hohe Ansprüche gestellt.

Lastdruck regeln, Reflektionen vermeiden

Fluidon hat sich auf modellbasierte Entwicklung spezialisiert und hilft Kunden bei der Realisierung von anspruchsvollen Steuerungs- und Regelungsaufgaben für hydraulische Komponenten und Systeme. Solche kommen in mobilen und stationären Maschinen und Anlagen zum Einsatz, werden aber auch in der Prüfstandstechnik verwendet, um etwa definierte Betriebs- und Belastungszustände einzustellen. So wie in dem hier beschriebenen Anwendungsfall, bei dem die Herausforderung darin besteht, eine Druckdifferenz in der Messstrecke durch Verstellen eines Widerstands (Ventil 1) präzise einzuregeln und gleichzeitig die Reflektionsfreiheit der Leitung durch das Verstellen eines weiteren Widerstands (Ventil 2) zu gewährleisten. Letzterer verändert bei Verstellung jedoch wieder die zuvor eingeregelte Druckdifferenz. Aus der bestehenden Wechselwirkung wird ersichtlich, dass die Regelparameter der SPS-Software eigentlich erst am realen Prüfstand ermittelt werden können. Wie kann das aber funktionieren, wenn der Prüfstand noch gar nicht existiert?

Digitaler Zwilling des Prüfstands in Echtzeit

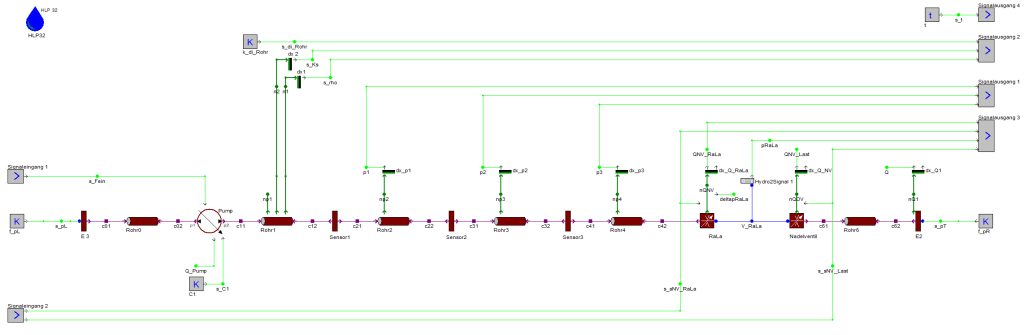

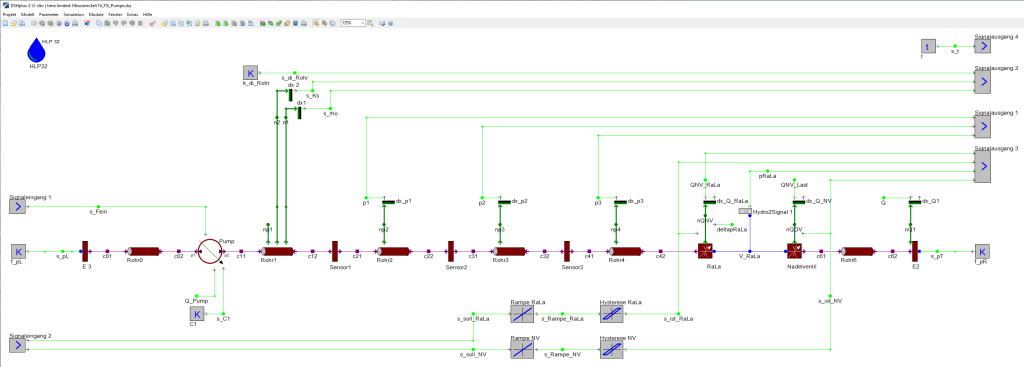

Um einen Digitalen Zwilling des Pumpenprüfstands zu realisieren, hat die Firma Fluidon ihr Modellierungs-Know-how in einem entsprechenden Simulationsmodell umgesetzt. Es enthält alle benötigten Komponenten des Prüfstands. Dazu zählen die Hydraulikpumpe (Prüfling), die Messleitung, die Sensorik (Druckmessung) und die Aktorik (Ventil 1 und 2). Das Simulationsmodell wird als Functional Mock-up Unit (FMU) exportiert und in das Virtual Engineering Lab (VEL) eingebunden. Hierbei können auch mehrere FMUs parallel angebunden werden, sodass z.B. Simulationsmodell A die Hydraulik und Simulationsmodell B die Mechanik liefert. Ein wichtiger Vorteil ist, dass die Berechnungswerkzeuge zur Erstellung der Modelle vollkommen unabhängig vom VEL sind: „Die Simulations-Tools müssen lediglich FMI-konform sein“, betont Baum.

Die Ausführung des Simulationsmodells findet in Echtzeit statt, d.h. Aktionen und Reaktionen geschehen unter Berücksichtigung der modellierten physikalischen Zusammenhänge (z.B. Druckaufbau, Reibung, Hysterese oder Wellenausbreitung) in derselben zeitlichen Abfolge, wie später am realen Pumpenprüfstand. „Um dies zu erreichen, läuft das VEL unter Linux mit Echtzeit-Kernel, der ein sehr genaues Timing der Rechenaufrufe der FMUs erreicht“, führt der Geschäftsführer weiter aus. Das VEL ruft die Rechenfunktionen aller FMUs zyklisch auf, synchronisiert die Berechnung der parallel rechnenden FMUs und tauscht zwischen ihnen Berechnungsgrößen gemäß der Modellschnittstellen aus.

Visualisierung und Steuerungsanbindung

Neben der eigentlichen Ausführung einer Mock-up Unit oder mehrerer FMUs in Echtzeit, bietet das VEL zudem die Möglichkeiten simulierte Größen in Scopes zu visualisieren. Anhand der Visualisierung der Modelldaten kann der SPS-Programmierer die Funktionalität und Qualität seines Regelungsalgorithmus direkt überprüfen. Darüber hinaus kann das VEL Modelldaten als reale Werte ausgeben, ebenso können reale Vorgabewerte an das VEL übermittelt werden. Dazu besitzt das VEL einen Ethercat-Backbone, an den beliebige Eingangs- und Ausgangsklemmen aber auch Gateways zu anderen Feldbussystemen angeschlossen werden können. Im vorliegenden Anwendungsfall werden simulierte Drücke der Messleitung etwa als analoge 0-10V-Signale über Ethercat-Klemmen an die SPS ausgegeben. Die Steuerung erzeugt Stellgrößen für die beiden Ventile und transferiert sie per CAN an das VEL. Die reale Prüfstandssteuerung merkt gar nicht, dass sie Daten mit einem digitalen Zwilling des Prüfstands austauscht, statt mit dessen realen Pendant.