Refine Finishing, 2013 unter dem Namen Werosys gegründet, verfügt heute mit dem Unternehmen Nilpeter über einen Hauptaktionär mit hoher Kompetenz im Bereich Digitaldruck. Über 95 Prozent der Maschinen werden exportiert, insbesondere an Kunden aus der Pharma-, Chemie- und Lebensmittelindustrie. Dazu Refine-Gründer und CTO Bjarke Gerdes-Nielsen: „Wir haben unsere neuen Maschinen mit dem Besten aus der Automatisierungs- und Softwarewelt ausgestattet und treten den Beweis an, dass Industrie 4.0 auch in der Druckindustrie mit allen Vorteilen realisierbar ist.“ Im Fall des Etiketten-Finishing betrifft dies die Reduzierung der bislang hohen Druck- und Veredelungskosten sowie des enormen Papierverbrauchs für den Andruck (Probedruck zur Qualitätskontrolle beim Einrichten des Auftrags).

Generell befindet sich die Druckindustrie derzeit in einem umfassenden Wandel. Klein- und Kleinstauflagen müssen profitabel, auf hohem Qualitätsniveau und trotz kurzer Bestellzeiten termingerecht produziert werden – als Print on demand. Voraussetzung dafür ist eine maßgeschneiderte Produktion, die sich an die kurzfristigen Bestellungen anpassen lässt. Und das geht wiederum nur mit immer mehr Software in den Maschinen und möglichst hohem Automatisierungsgrad.

Hohe Softwarefunktionalität

Die erste, für einen niederländischen Kunden entwickelte Finishing-Maschine von Refine mit integrierter Bildverarbeitung ist kompakt aus Edelstahl gefertigt und durch ein einfaches und elegantes Design gekennzeichnet: Griffe, Hebel und Knöpfe fehlen. Denn die Einstellungen für die verschiedenen Etiketten-Rollen werden über ein Multitouch-Control-Panel CP2916 von Beckhoff oder per Webbrowser und Tablet vorgenommen. Dank hohem Tempo, Präzision und geringem Andruckverlust vereinfacht die vollautomatische Maschine den Workflow der Kunden: Musste bislang sechs Monate im Voraus eine Charge von etwa 1 Mio. Etiketten bestellt werden, lässt sich der Auftrag nun in mehrere Chargen aufteilen und somit innerhalb nur weniger Wochen planen. Die Lieferzeit für solche Bestellungen kann auf 24 Stunden reduziert werden. Schnelle Umstellung und Inbetriebnahme sowie kleine Auftragsgrößen reduzieren die Lagerhaltung und sorgen für Flexibilität und geringeren Papierverbrauch. Dazu Bjarke Gerdes-Nielsen: „Unsere Maschinen lassen sich in wenigen Stunden anstatt in mehreren Tagen in Betrieb nehmen. Zusätzlich wird beim Andruck, das heißt beim Einrichten eines Auftrags, der Papierverbrauch um den Faktor 100 – von rund 100m auf etwa 1m – reduziert. Gerade bei kleinen Chargen ist es wichtig, dass diese Papiermenge möglichst gering bleibt.“

Da die üblichen manuellen Einstellungen an Hebeln und Griffen vom Steuerungssystem automatisch vorgenommen werden, entfallen Bedienfehler und es entsteht ein konsistenter Ablauf. „Die Handhabung der Maschine hängt nicht mehr länger vom individuellen Know-how des einzelnen Bedieners ab. Auch fehlerhafte Einstellungen, die die Maschine überlasten könnten, sind nicht mehr möglich. Da alles digitalisiert ist, können wir die Steuerung per Fernzugriff in Echtzeit online überwachen und bei Bedarf den Bediener unterstützen“, betont Bjarke Gerdes-Nielsen.

Vision und IoT als Kernfunktionalität

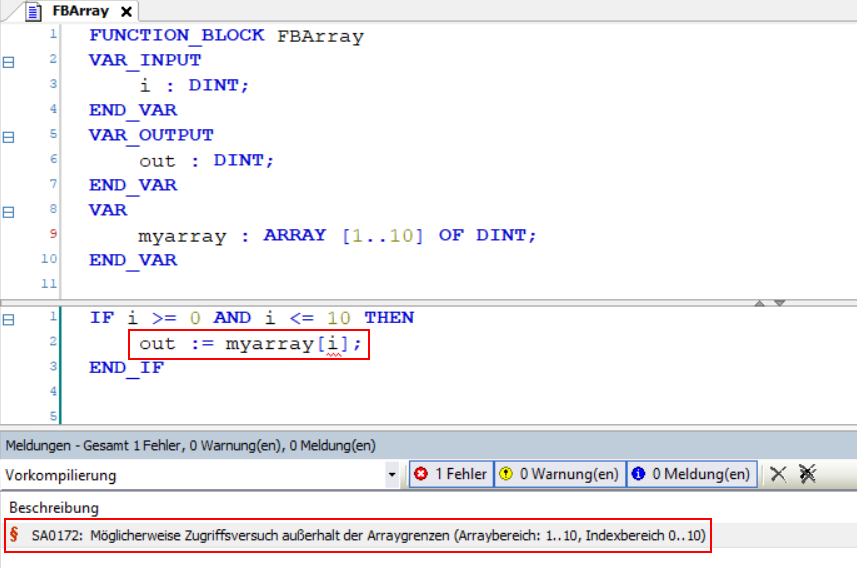

Die Herausforderung bei mehrlagigen Etiketten besteht darin, die einzelnen Bahnen genau übereinander zu legen. Druckmarken auf den Papierrollen geben an, wie die Schichten zu positionieren sind. Mit einer über Twincat Vision nahtlos in das Steuerungssystem integrierten GigE-Vision-Kamera korrigiert und überprüft die Steuerung, ob alle Schichten von Anfang an richtig liegen. Die gesamte Auftragsverwaltung erfolgt mit PC-based Control in einer Softwareumgebung, die das Programmieren, die Datenverknüpfung in Microsoft Azure über Twincat IoT sowie den Remotezugriff erleichtert. Mit der objektorientierten Programmierung konnte zudem der Programmieraufwand reduziert werden. „Wir können unsere Maschinen vollständig auf die Bedürfnisse unserer Kunden zuschneiden,“ so Bjarke Gerdes-Nielsen, „und diese Flexibilität ist entscheidend für unseren Erfolg.“

Die Zusammenarbeit mit Beckhoff besteht seit der Gründung von Refine bzw. Werosys, wie Bjarke Gerdes-Nielsen bestätigt: „Ich habe mit Refine Finishing begonnen, weil ich Maschinen entwickeln wollte, die auf intelligenter Software und IoT basieren. Die Automatisierungsphilosophie von Beckhoff passt gut zu unserer eigenen und wir wurden in allen Belangen unterstützt. PC-based Control mit der XFC-Technik ist im Vergleich zu anderen Steuerungssystemen unglaublich präzise. Beispielsweise liegt die Toleranzschwelle bei der Positionierung der mehrlagigen Etiketten sehr niedrig, das heißt maximal 1/10mm Abweichung ist tolerierbar. Das Beckhoff-System wird dem ebenso wie den hohen Geschwindigkeitsanforderungen gerecht. Unsere Maschine kann 200m Papier pro Minute verarbeiten. Herkömmliche Maschinen für ähnliche Anwendungen liegen bei nur 50m/min.“

Vorteile bietet PC-based Control auch mit dem breiten, durchgängigen Komponentenspektrum. Der Kompakt-Industrie-PC C6017 dient bei der Finishing-Maschine als leistungsfähiger Steuerungsrechner, der hoch echtzeitfähig mit der aus Ethercat-Klemmen aufgebauten I/O-Ebene sowie der Antriebstechnik – Schrittmotorklemmen EL7031-0030 sowie Servoverstärker AX5000 und AX8000 mit Servomotoren AM8000 – kommuniziert. Die Maschinensicherheit ist mit TwinSafe ebenfalls direkt in die Standard-Steuerungstechnik integriert. Dazu resümiert Bjarke Gerdes-Nielsen: „Mit einem Gesamtlieferanten wie Beckhoff sind wir für die Zukunft gerüstet. Wir können schnell verschiedene neue Produkte und Protokolle in unsere modularen Maschinen integrieren. Diese Flexibilität ist ein großer Vorteil.“