Pumpen sind eine zentrale Komponente um Prozesse in Bewegung zu halten, in denen flüssige Medien verarbeitet werden. Sie kommen fast überall zum Einsatz und halten Industrieprozesse in Gang, bringen Wärme ins Haus und versorgen Maschinen mit Schmierstoff. Um einen reibungslosen Ablauf dieser Prozesse zu garantieren, ist es wichtig, das Trockenlaufen von Pumpen zu vermeiden und Kavitation im Prozess zu erkennen. Denn beides kann zu Beschädigungen oder Ausfällen führen. Trockenlaufen bedeutet, dass Gasblasen in die Pumpe gelangen und diese nicht wieder verlassen können. Es befindet sich also zu wenig oder keine Flüssigkeit im Pumpengehäuse. Eine Ursache dafür kann die nicht sachgemässe Inbetriebnahme einer Anlage sein. Auch die nicht fachgerechte Auslegung einer Pumpe kann Trockenlauf verursachen. Berücksichtigt der Anlagenbauer etwa Höhenunterschiede unzureichend, kann das später zu Problemen im Saugverhalten der Pumpe führen.

Mögliche Schäden durch Trockenlaufen

Was passiert, wenn Pumpen trocken laufen? Je nachdem wie schnell Gas in den Leitungen erkannt wird und wie hoch das Volumen des Gaseinschlusses ist, können die Auswirkungen unterschiedlich groß sein. Im besten Fall werden Komponenten nur vorübergehend überbeansprucht, im schlechtesten Fall wird die Pumpe zerstört. Trockenlauf kann u.a. diese Pumpenschäden verursachen: Starke Überhitzung der Lager, Leckage durch zerstörte Dichtungen, Leistungsverlust, Druckverlust, erhöhte Geräuschentwicklung oder Schwergängigkeit.

Blasenbildung durch Kavitation

Von Kavitation (Hohlraumbildung) in Flüssigkeiten spricht man, wenn Gasblasen an schnell drehenden Gegenständen oder in Verengungen entstehen und sich schlagartig wieder auflösen. Das kann häufig an Schiffspropellern und in Pumpen passieren und zu erheblichen Schäden führen, im schlimmsten Fall zum Totalausfall. Wie entsteht Kavitation und warum schadet sie der Pumpe? Grund ist der Bernoulli-Effekt: Je schneller sich eine Flüssigkeit bewegt, desto geringer ihr statischer Druck. An den schnell bewegten Teilen einer Pumpe kann der statische Druck sogar unter den Verdampfungsdruck der Flüssigkeit fallen. Ist diese Schwelle unterschritten, bilden sich dort Gasblasen. Sobald der Umgebungsdruck beim Weiterströmen wieder ansteigt, implodieren die Gasblasen lautstark und verursachen Vibrationen. Die hohen Drücke dieser Implosionen können Laufrad und Pumpengehäuse durch Lochfrass schädigen oder zerstören, wenn sie nicht rechtzeitig abgestellt werden. Kavitation kann nicht nur in der Pumpe vorkommen, sondern auch an Verengungen in den Zuleitungen. Das kann ebenfalls dazu führen, dass Gasblasen in der Pumpe Schaden anrichten.

Sensor erkennt auch kleinste Gasblasen

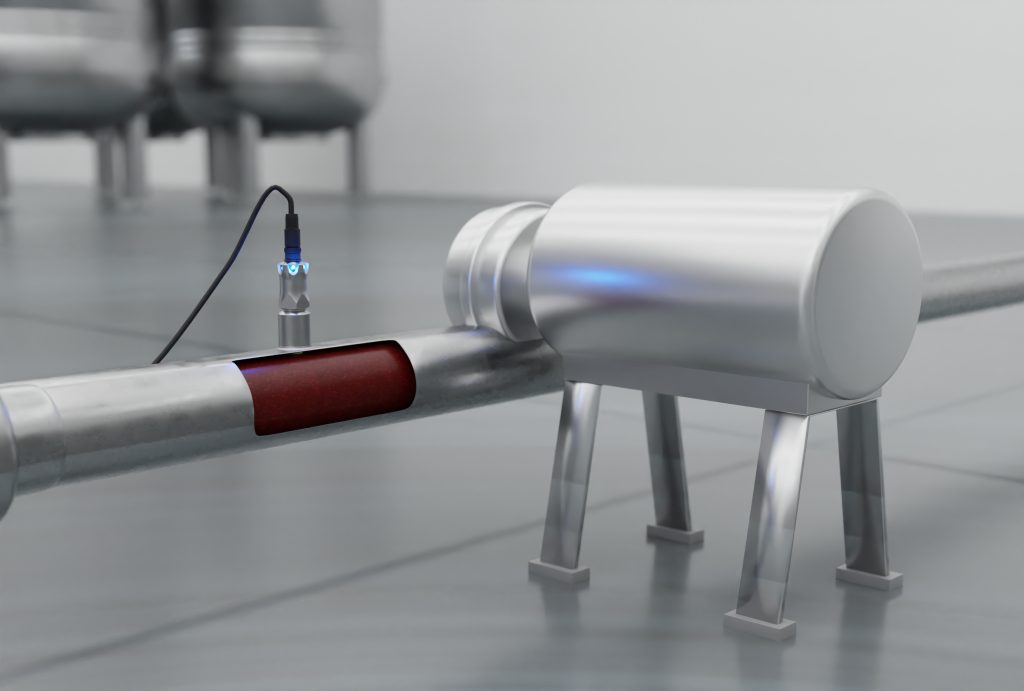

Für wirksamen Pumpenschutz müssen Gasblasen zuverlässig erkannt werden, bevor sie in das Innere gelangen. Der Baumer Analysesensor PAD20 erkennt selbst kleinste Gasblasen und Luftblasen im Medium. Aufgrund seines Sensorprinzips meldet er, sobald die individuell einstellbaren Grenzwerte für Gaseinschlüsse überschritten werden. Das Sensormessprinzip beruht auf der DK-Wert basierten Detektion (DK = Dielektrizitätskonstanten) von Luft- und Gasblasen in Flüssigkeiten mit einer Mindestleitfähigkeit von DK>1.5. Der Sensor erkennt aufgrund ausgefeilter Algorithmen sehr genau, wann Gas und wann eine Flüssigkeit an ihm vorbei strömt. Er misst darüber hinaus mediumsunabhängig. Das Signal ‚Gasblasen im Medium‘ lässt sich nutzen, um die Pumpe abzuschalten oder eine einfache Warnmeldung zu geben.

Anwendung Lebensmittelindustrie

Seinen Ursprung hat der PAD20 in der Lebensmittelindustrie. Das Molkereiunternehmen Sachsenmilch konnte bei der Herstellung von Fruchtjoghurt die Liefercontainer mit der teuren Fruchtzubereitung jahrelang nicht komplett entleeren. Das Problem: Wenn der Joghurthersteller fast die gesamte Fruchtmischung nutzen wollte, riskierte er immer, dass die Anlage Gas zieht und aufwendig entlüftet werden muss. Daher ließ das Unternehmen beim Containerwechsel immer eine Sicherheitsreserve der teuren Zutat in dem Behälter. Baumer entwickelte gemeinsam mit dem Unternehmen eine Lösung, die heute als PAD20 auf dem Markt ist und auch als Pumpenschutz hervorragend geeignet ist. Bei dem Molkereiunternehmen detektiert der Analysesensor PAD20 Luft-und Gaseinschlüsse in der Rohrleitung, signalisiert somit punktgenau das Leerlaufen der Container und bestimmt den optimalen Zeitpunkt für den Containerwechsel. Der Nutzen für Sachsenmilch lässt sich genau beziffern. Pro Typ und Produktionslinie werden durch das vollständige Entleeren der Transportcontainer bis zu 8kg Fruchtmischung mehr nutzbar als zuvor. Zudem kann das Unternehmen bis zu 10.000 Becher Joghurt mehr produzieren. Denn der Sensor verhindert die 15-minütigen Stillstandszeiten, die es früher bei leer gelaufenem Container für Reinigung und anschließende Wiederinstandsetzung der Anlage gab.

Fazit

Überall wo Flüssigkeiten in geschlossenen Systemen in Bewegung gebracht werden, kann der Analysesensor die Pumpe vor Luft und Gas schützen: In Industrieanwendungen, Lebensmittelproduktion, Gebäudetechnik oder Wasserversorgung. Mögliche Zielanwendungen sind die Überwachung des Kühlkreislaufs, Trockenlaufüberwachung, Prozessüberwachung und Sicherstellung der Prozesssicherheit in Bezug auf den Pumpenschutz. Besonders großen Nutzen bringt die Anwendung in den Bereichen Lebensmittelindustrie und bei Heizungs-/Kühlanlagen. Bei Heizungsanlagen kennt man das Phänomen von zu Hause. Mit Luft im System werden die Heizkörper nicht richtig warm und man verschwendet Energie. Das gilt für industrielle Heizungs- und Kühlanlagen umso mehr. Die Gasblasenerkennung sichert hier entsprechend den ressourceneffizienten Betrieb und die Anlageneffektivität. Prozesssicherheit und Lebensdauer der Pumpe steigt, gleichzeitig sinkt der Wartungsaufwand. In industriellen Anwendungen sind funktionierende Pumpen umso wichtiger, weil bei einem Ausfall auch Folgeprozesse gefährdet sein können.