Aluminium-Druckgussteile vereinen Festigkeit mit geringem Gewicht. Zudem sind sie enorm leitfähig und in hohem Maß korrosionsbeständig. Bei der Verarbeitung des vielseitigen Materials ist Präzision gefragt, besonders wenn es um die Überwachung der Werkzeugatmung im Aluminium-Druckguss geht. Diese ist eine qualitätsentscheidende Größe, die sich darüber hinaus auf die Haltbarkeit des Werkzeugs auswirkt. Dank der Überwachung können ein frühzeitiger Werkzeugverschleiß oder falsche Prozessparameter erkannt werden. Langwierige und teure Nacharbeiten sowie erhöhter Werkzeugverschleiß werden dadurch auf ein Minimum reduziert und die Standzeit des Werkzeugs verlängert sich deutlich.

Anforderungen Alu-Druckgussverfahren

Werden Aluminium-Druckgussteile gefertigt, ist hoher Druck von ca. 600 bis 1.000bar notwendig, um das flüssige, rund 700 bis 900°C heiße Material in eine vorgewärmte Stahlform zu pressen. Die Schusszeit beträgt dabei nur etwa 50 bis 100ms. Die Form, in die das Aluminium gepresst wird, besteht aus zwei Werkzeughälften, die mit enormer Kraft von über 1000t Druck zusammengehalten werden. Beim Einspritzen entsteht durch den hohen Druck ein kleiner Spalt zwischen den Werkzeughälften. Dieser Vorgang wird als Werkzeugatmung bezeichnet. Wird dieser Spalt zu groß, wirkt sich das negativ auf den Herstellungsprozess aus, denn es entstehen Ausfransungen am Bauteil, die als Flitter bezeichnet werden. Die Hersteller legen dem Produktionsprozess hohe Qualitätsanforderungen zugrunde, weswegen Flitter aufwendig nachgearbeitet werden muss und zu Zeitverlust und hohen Folgekosten führt. Ein weiterer negativer Aspekt sind Aluminiumrückstände, die am Werkzeug verbleiben. Sie führen zu erhöhtem Verschleiß und verringern die Standzeit des Werkzeugs.

Präzise Messung der Werkzeugatmung

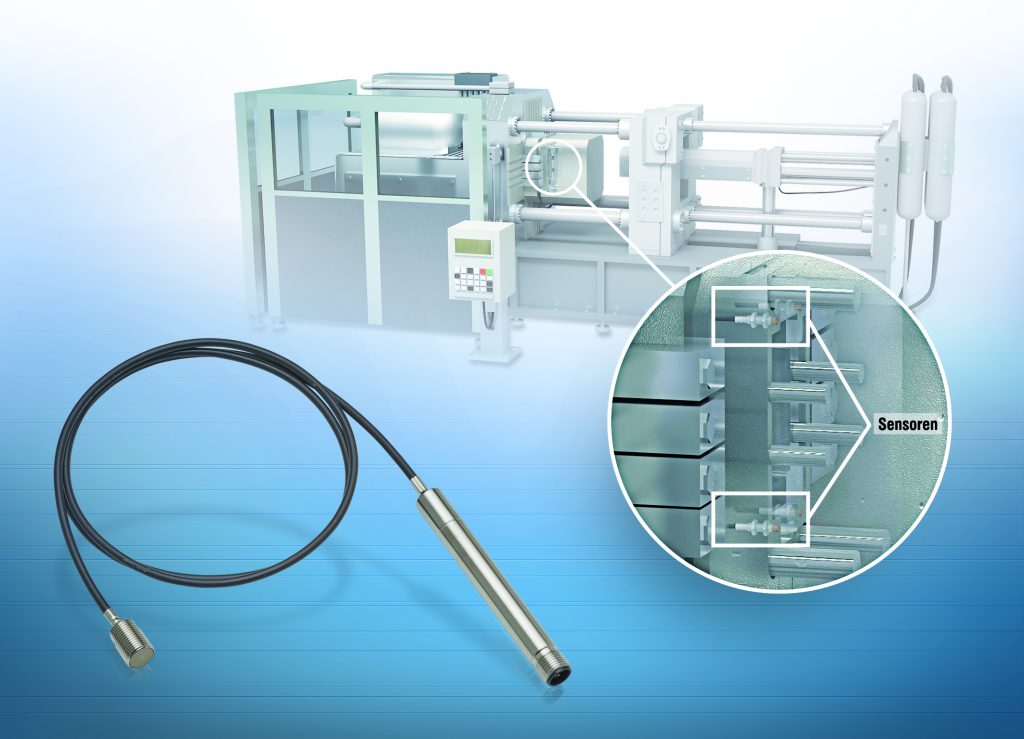

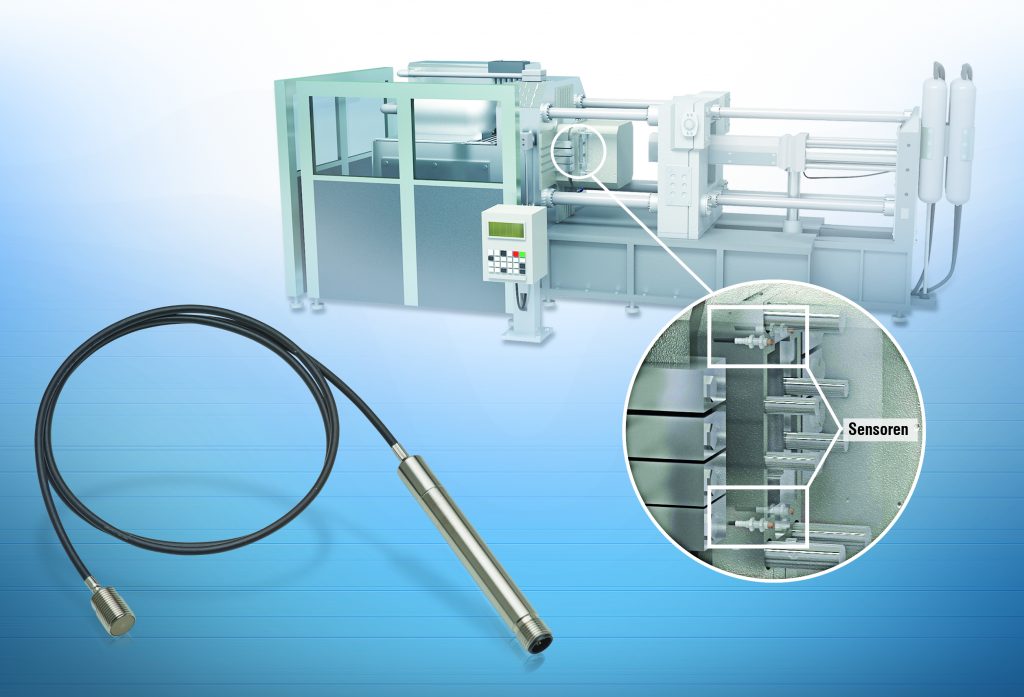

Eine schnelle und zuverlässige Überwachung der Werkzeugatmung leisten induktive Sensoren auf Wirbelstrombasis von Micro-Epsilon. Die Sensoren der Reihe EddyNCDT 3005 sind wegen ihres robusten Aufbaus, des optimalen Preis-Leistungs-Verhältnisses und ihrer Kompaktheit für derlei Applikationen ideal geeignet. Sie sorgen dank ihrer Sensortechnologie für eine durchgehende und hochpräzise Spaltüberwachung und dadurch für einen effizienteren Herstellungsprozess. In der Regel werden bei der Überwachung der Werkzeugatmung drei bis vier Wirbelstromsysteme angebracht, die die Ausdehnung bzw. die Spaltöffnung des Werkzeuges mikrometergenau bestimmen. Ein Messsystem besteht dabei aus einem kompakten Controller, der zusammen mit dem Kabel und dem Sensor eine feste Einheit bildet. Dieser integrierte Systemaufbau steigert die Robustheit und die Widerstandsfähigkeit gegenüber äußeren Einflussfaktoren. Das System ist somit gegenüber der rauen Industrieumgebung mit hohen Temperaturen von bis zu 100°C am Sensor, Staub, Schmutz, Vibrationen und Druck geschützt und liefert umgebungsunabhängig präzise Messergebnisse. Die kompakte Bauweise der Systeme ermöglicht eine einfache Integration auch in bereits bestehende Anlagen.

Fazit

Wirbelstrombasierte Sensoren sind aufgrund ihres Aufbaus und ihrer Technologie optimal auf die hohen Anforderungen im Herstellungsprozess von Alu-Druckgussteilen abgestimmt. Im Gegensatz zu herkömmlichen induktiven Sensoren zeichnen sie sich durch ihre hohe Genauigkeit, Grenzfrequenz und Temperaturstabilität aus. Die Systeme halten je nach Modell Temperaturen von bis zu +200°C stand. Dank der aktiven Temperaturkompensation liefern sie auch bei Temperaturschwankungen hochgenaue Ergebnisse. Zudem werden bei einer Messfrequenz von bis zu 5kHz Bewegungen sehr schnell erfasst. Ein weiterer positiver Aspekt sind die Bedienerfreundlichkeit und das optimale Preis-Leistungs-Verhältnis, das die Sensoren für OEM- und Serienapplikationen prädestiniert. Bei höheren Stückzahlen sind darüber hinaus Anpassungen an die kundenseitigen Anforderungen möglich.