Mit der Software IbaCapture können Livebilder von Videokameras synchron zu den Messwerten erfasst und aufgezeichnet werden. Die exakt gleichzeitige Erfassung von Messdaten und visueller Information bietet eine neue Qualität der Prozessanalyse, da die Betrachtung sichtbarer Prozessereignisse zusammen mit den dazu passenden Messdaten an einem Bildschirm messsignalgenau möglich ist. Mit einem Marker kann der Zeitpunkt direkt im Signalschrieb ausgewählt werden, ab dem Messsignale und Videosignal betrachtet werden sollen. So können Kausalitäten analysiert und eine genaue Ursachenanalyse durchgeführt werden.

Visuelle Signale

Mit videobasierter Prozessdiagnose lassen sich Störquellen bereits im laufenden Betrieb erkennen. Werden die Videosignale synchronisiert mit Messdaten aufgenommen, kann die mit Hilfe der industriellen Bildverarbeitung zyklisch gewonnene Information als ´visuelles Signal´ mit den zur Prozessanalyse erfassten Signalen aufgezeichnet werden, was die Identifikation von Fehlerursachen leichter macht. Andererseits können als Messdaten vorliegende Prozessinformationen auch zur Unterstützung der Bildverarbeitung genutzt werden. Mit dem Machine-Vision-Tool von iba lassen sich auf Basis der Prozessdaten die Berechnung der visuellen Signale optimieren (Start/Stopp der Berechnung, Auslösen eines Blitzes) und die zugrundeliegenden Algorithmen steuern. Möglichkeiten der Bildverarbeitung umfassen das Plausibilieren mit anderen Werten, die Detektion von Kanten und Ebenen und das Vermessen und die Platzierung von Komponenten sowie das Erkennen maschinenlesbarer Symbole und Zeichen. Auf diese Weise lassen sich die Dimensionen von Formen und Oberflächen feststellen, fehlende Teile ermitteln oder der korrekte Einbau von Bauteilen überprüfen. Der Vorteil einer videobasierten Prozessdiagnose sind höhere Taktraten während des Kontrollvorgangs im Vergleich zu einer visuell durch den Bediener erfolgten Inspektion. Die Messgenauigkeit wird reproduzierbar; die Ergebnisse lassen sich zuverlässiger und objektiver ermitteln und sind zudem leichter dokumentierbar.

Machine Vision für Online- /Offline-Analyse

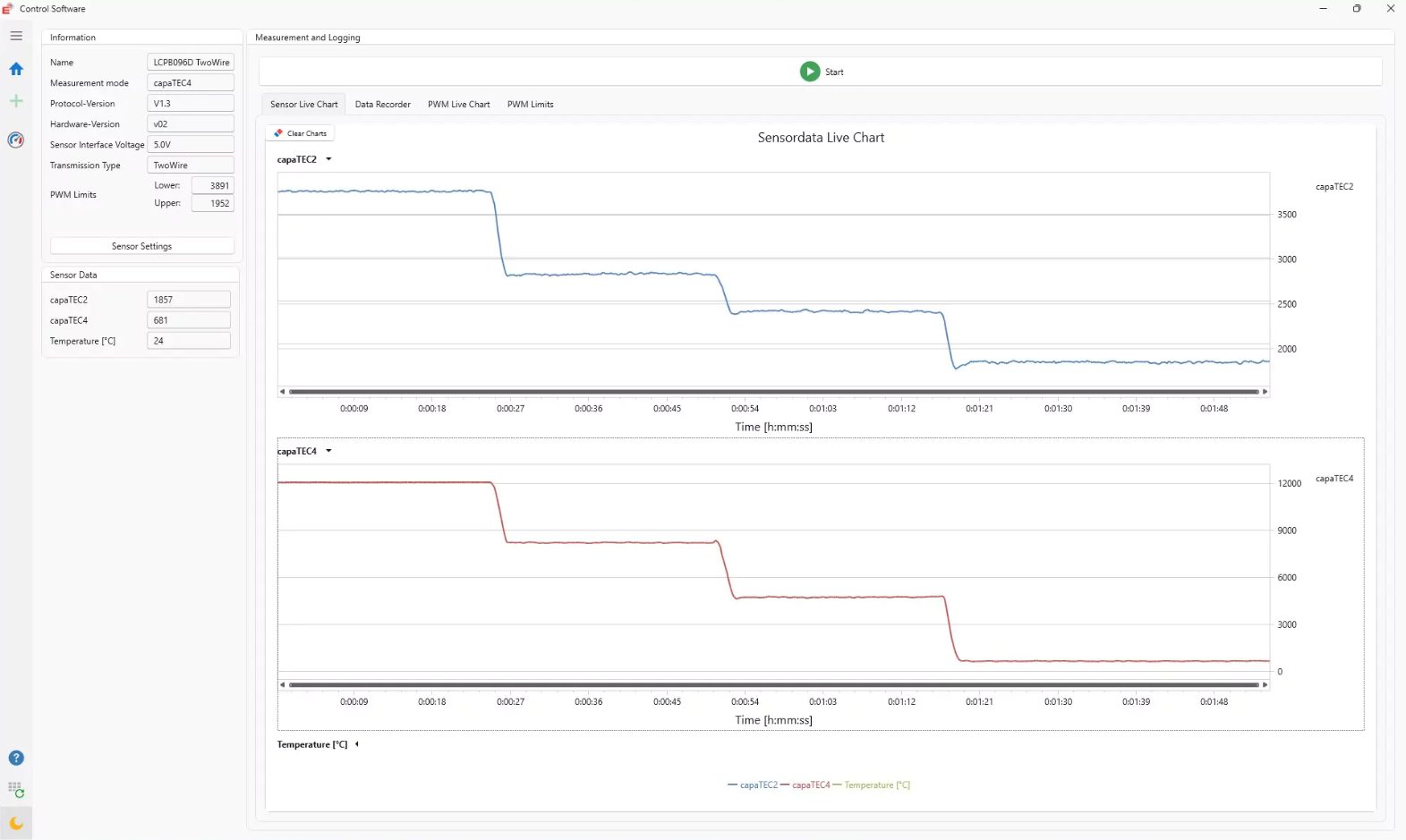

Das Modul ibaVision ergänzt das Videoaufzeichnungssystem ibaCapture. Die Software verarbeitet Videodaten, die mit dem Aufzeichnungssystem erfasst wurden, und extrahiert daraus visuelle Signale oder auch verarbeitete Bilder mit zusätzlichen Bildinformationen. Die verarbeiteten Bilder können mit einer virtuellen Kamera wieder in IbaCapture erfasst und aufgezeichnet werden. Die von der Bildverarbeitung berechneten Größen können als so genannte visuelle Signale zeitlich konsistent mit den anderen Prozessdaten aufgenommen werden. Selbstverständlich lassen sich auch diese Signale mit den Iba-Werkzeugen in gewohnter Weise weiterverarbeiten, darstellen und analysieren. Mit dieser Vorgehensweise werden aus den Videosequenzen Messwerte und somit Informationen über die Produktion für die weitere Verarbeitung zugänglich gemacht. Die extrahierten Informationen können dimensionsbehaftete numerische Größen wie Abstand, Größe und Lage, erkannte Textinformationen (Barcode, Nummern) oder auch Zustandsinformationen über das Werkstück oder die Prozessbedingungen sein. Sie können – wie andere Prozesssignale auch – auf der Bedieneroberfläche visualisiert und als Trend dargestellt werden. Der Anwender erhält so die Möglichkeit, das Live-Bild der Maschine oder Anlage zeitgleich mit dem Ergebnis der Bildverarbeitung und den sich ausbildenden Langzeittrend der visuellen Signale betrachten zu können. Verändert sich der Prozess, so kann dies in der grafischen Darstellung des Trends leicht erkannt sowie bei Überschreitung von vorher definierten Schwellen am HMI-System, z.B. durch eine Ampel, signalisiert werden. Fehler im Produktionsprozess werden auf diese Weise frühzeitig erkannt. Es kann aber auch nachträglich eine tiefer gehende Offline-Analyse mit dem Analysewerkzeug IbaAnalyzer vollzogen werden, um bei aufgetretenen Problemen auch die Störungsursachen zu erkennen und zu beheben. Der Analyzer ermöglicht das Erkennen kausaler Zusammenhänge von Messdaten und visuellen Informationen, die zur Prozessanalyse zeitsynchronisiert wiedergegeben (Offline replay) werden können.