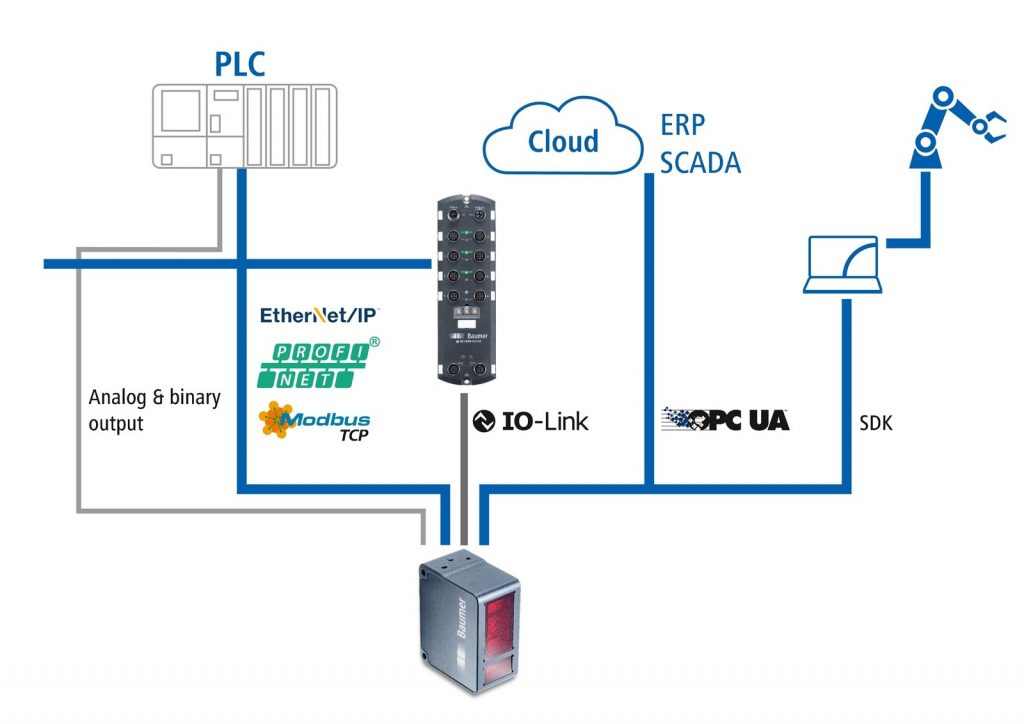

Smarte Sensoren, wie z.B. der Profilsensor OX200, verfügen über zahlreiche Kommunikationsschnittstellen, um anhand der gewonnen Daten die TCO und OEE von Anlagen und Maschinen weiter zu verbessern. – Bild: Baumer Electric AG

Zwar kaufen Anwender IO-Link-Sensoren, nutzen aber oftmals nicht deren Potenzial. Dr. Oliver Vietze, Baumer – Bild: Baumer Electric AG

Wie können heutige Sensoren helfen, Gesamtprozesse zu verbessern?

Oliver Vietze: IIoT, Industrie 4.0 und Smart Factories basieren u.a darauf, dass wir Informationen, die man aus der Maschinenrealität gewinnt, aufbereiten und dann auch sinnvoll nutzen. Motivation ist nach wie vor die Overall Equipment Effectiveness (OEE), Total Cost of Ownership (TCO) und die deutlich steigenden Anforderungen an die Flexibilität von Maschinen – Stichwort: Losgröße 1. Diese drei Punkte treiben das Thema voran und Sensoren sind hier ein Schlüssel. Die Miniaturisierung, insbesondere im Bereich der Mikroprozessoren, ermöglicht eine immer höhere Leistungsfähigkeit der Geräte, so dass man bereits in kleine Sensoren eine hohe Rechenleistung integrieren kann, wodurch diese ’smart‘ werden können. Dank IO-Link kann der Anwender jetzt von der untersten Feldebene diese Informationen und Daten wirklich nutzen. Die Digitalisierung einer Maschine sowie deren Optimierung beginnt beim Sensor.

Sensorik hat also durch Industrie 4.0 noch mal einen Schub bekommen?

Vietze: Ganz klar ja. Auf der anderen Seite ist es so, dass viele Unternehmen bezüglich ‚Industrie 4.0‘ erst am Anfang stehen. Digitalisieren des digitalisierens Willen macht keinen Sinn. Nicht alles, was nun technisch möglich wird, macht auch kommerziell Sinn. Einen wirklichen Kundenutzen abzubilden ist nicht immer einfach. Zwar kaufen Anwender vermehrt IO-Link-Sensoren, nutzen aber oftmals noch nicht deren Potenzial. IO-Link Systeme zu bauen ist erst mal eine Investition und kostet Geld.

Das komplette Potenzial einer IO-Link-Schnittstelle wird also bisher noch gar nicht von den Anwendern genutzt?

Vietze: IO-Link ist in der Industrie etabliert. IO-Link ist ein Standard, aber viele tolle Features sind dann doch herstellerspezifisch. Trotz der ganzen unterstützenden Themen, die es rund um IO-Link gibt, ist es leider nicht ganz so einfach, die Technologie zu integrieren. Das Knowhow smarte Maschinen mit smarten Sensoren zu bauen und die daraus generierten Daten zur SPS zu bringen, ist die eine Geschichte. Die andere ist es, diese Daten sicher in die ‚Cloud‘ zu bringen. Dann sind sie vielleicht dort, bringen aber nicht unbedingt sofortigen Nutzen. Die digitale Konzeption einer Maschine, von ganz unten bis ganz oben, ist nicht trivial und braucht Engineering-Ressourcen und Knowhow, das oftmals noch nicht vorhanden ist.

Die Anwender tun sich also schwer damit, dass alles umsetzen zu können. Inwieweit kann sich ein Sensorikanbieter hier von seinen Marktbegleitern abheben?

Vietze: Vier Punkte: Service, Domänenwissen, Usability und ein breites Produktportfolio.

Beratung und Support gewinnt an Bedeutung und wird zu einem wichtigen Unterscheidungsmerkmal. Der tollste IO-Link Sensor im Portfolio nützt nichts, wenn Sie das Problem des Kunden nicht verstehen und ihn bei der Lösung nicht beraten können. In der Vergangenheit bestellte der erfahrene Konstrukteur oder Industrial Engineer einen Sensor und realisierte mit viel Wissen um seine Prozesse die Lösung. Die derzeitige und nächste Generation von Konstrukteuren und Ingenieuren verfügt über weniger Wissen rund um die Sensorik – ‚Bedienen und Beobachten‘ ist für viele Absolventen keine Pflichtvorlesung mehr. Die Ausbildung geht heute mehr in Richtung Informatik. Deshalb sind wir als Sensor Experten gefragt, gemeinsam mit dem Kunden Applikationslösungen zu entwickeln. Das bedeutet auch, dass wir bei Thema UX und Usability der Systeme investieren und weiterdenken müssen.

Zudem gilt – je automatisierter eine Anlage laufen soll, also 24/7 und 365 Tage im Jahr, möglichst autonom und ohne Personal, desto zuverlässiger müssen die Sensorfunktionen und -signale sein. Eine exzellente Primärfunktion bei Sensor wird daher immer wichtiger. Wenn ich ganz vorne bereits etwas Falsches messe, weil z.B. eine Lichtschranke verschmutzt ist, und man das nicht merkt, dann kann es passieren, dass man in einer vollautomatischen Anlage mehrere Stunden produziert, um danach festzustellen, dass irgendetwas nicht gestimmt hat. Applikationskompetenz, ein breites Portfolio an Sensorprinzipien, sehr gute Primärfunktionen der Sensoren und Connectivity sind Themen, die immer wichtiger werden.

Wenn Anwender immer weniger Sensorkompetenz haben, wie wichtig ist dann die Usability der Sensoren?

Vietze: Das ist einer der Schlüsselpunkte. Wenn ich sehe, was unsere neuesten IO-Link Sensoren an Funktionalitäten on Board haben wird das offensichtlich: neben der primären Funktion ‚Objekt da/nicht da‘, können die Sensoren messen, Schaltpunkte versetzen, Empfindlichkeiten verstellen, Filterfunktionen aktivieren oder Histogramme über Schaltzyklen ausgeben usw. Wenn man immer mehr Funktionen in einen Sensor packt, wird das Ganze natürlich erst einmal nicht einfacher. Um dem zu begegnen braucht es eine gute Software-Lösung, die es erlaubt, diese Komplexität zu managen. Wir werden demnächst unsere Baumer Sensor Suite veröffentlichen, die es sehr einfach ermöglicht, unsere Produkte, aber auch Sensoren anderer Hersteller, über IO-Link zu parametrieren, auszulesen, zu konfigurieren und vieles mehr.

Bei Sensorik geht es immer darum, Grenzen zu verschieben, d.h. genauer oder schneller zu werden. Ist das ‚Schneller‘ noch ein Thema?

Vietze: Wenn wir den Kunden fragen, welche Informationen braucht er, ist eines ganz wichtig: die Frage nach der ‚Echtzeit‘. In großen, schweren Anlagen sind 100ms schon Echtzeit und schnell. In der Elektronikfertigung oder in Bereichen von Assembly & Handling gibt es schnelle Prozesse, wo präzise Messungen im Sub-Millisekunden Bereich nötig sind. Bei einer Drehzahlregelung eines Servoantriebs reden wir von der Mikrosekunde und kürzer. Die Anforderungen an die Schnittstellen steigen dabei, insbesondere weil bei smarten Sensoren ja immer mehr Information übertragen werden soll. Es ist daher vorab sehr wichtig zu differenzieren, bei welcher Applikation man welche ‚Schnelligkeit‘ wirklich braucht. Immer öfter stellt sich dabei die Frage, wie viel Information oder welche Datenraten für eine Applikation bereitgestellt werden müssen. Und dann stellt man fest, dass gar nicht der Sensor das Problem ist, sondern das wohin mit den Daten.

Bei dem ‚wohin‘ möchte ich das Thema Cloud aufgreifen. Oft hört man den Slogan ‚Vom Sensor bis in die Cloud‘. Hat Baumer hierfür entsprechende Lösungen?

Vietze: (lacht) Die ‚Cloud‘ … Die Daten liegen ja nicht in einer Wolke, sondern auf irgendeinem Server oder Rechner. Bisher leitete man Sensordaten in der Maschine, in der Regel über die Steuerung. Jetzt geht der Trend dahin, Informationen direkt vom Sensor ins IT-Umfeld des Equipments zu übertragen und dort zu verarbeiten. Um dies zu ermöglichen, bieten wir in unseren neuen smarten Sensoren entsprechende Protokolle wie OPC UA etc. an. Unsere neue Baumer Sensor Suite Software wird zudem Anwender dabei unterstützen, Informationen über die entsprechenden Gateways in ‚die Baumer Cloud‘ zu spielen.

Wir sehen das aber so: Am Ende entscheidet der Kunde, wo er die Daten haben möchte und wir unterstützen ihn dabei. Bevor Sie jetzt fragen: Steuerungen und Gateways bauen wir selber nicht und werden das auch nicht tun. Wir fokussieren und ganz klar auf die Sensorik.

Lassen sich mit der heutigen Datenvielfalt endlich auch Condition Monitoring oder Predictive Maintenance flächendeckend umsetzen?

Vietze: Baumer hat bereits seit mehr als 20 Jahren z.B. an unseren Lichtschranken einen Alarmausgang, der meldet wenn die Deckscheibe verschmutzt ist. Das ist nichts anderes als ein Predictive-Maintenance-Signal. Insofern ist Predictive Maintenance bei vielen unserer Kunden seit Jahren im Einsatz. Dank Miniaturisierung kommen jetzt aber viele neue Möglichkeiten hinzu. Wir führen regelmäßig Workshops mit Kunden durch, bei denen gemeinsam das Potential zusätzlicher Sensorinformationen evaluiert wird. Dabei kam z.B. bei einem Kunden das Thema Temperaturmonitoring zu Sprache. Zusätzliche Temperatursensoren an mehreren Maschinenpunkten war ihm hierfür allerdings zu teuer. In unseren smarten Induktivsensoren messen wir die Temperatur zur Kalibration. Jetzt stellen wir ihm diese Temperaturwerte über IO Link zur Verfügung. Da viele Sensoren in der Maschine verbaut sind, kann er ein sehr gutes Temperaturmodell erstellen. Zwar messen diese nicht aufs Komma genau, aber das braucht er in diesem Falle nicht. Die geringen Kosten für diese Temperaturinformation machten den Business Case erst interessant.

Sie haben induktive Sensoren erwähnt, die nebenbei Temperaturen messen. Wie sieht es bei Drehgebern aus: Inwieweit können diese die Datensammler der Zukunft werden?

Vietze: Gerade bei Drehgebern ist das Potential groß. Drehgeber sind in der Regel in einem Antriebssystem bzw. in der Nähe davon verbaut und können erkennen, ob dort alles rund läuft oder ob eventuell z.B. ein Getriebe defekt ist oder ähnliches. Wir haben bei ausgewählten Kunden erste smarte Drehgeber im Einsatz, bei denen wir Daten wie Temperatur, Vibration, Rundlauf usw. sammeln und über OPC-UA weiterreichen. Daten sammeln alleine bringt aber noch keinen Mehrwert. Erst die intelligente Interpretieren und das Ableiten von zuverlässigen und nützlichen Informationen können potentiell einen Mehrwert schaffen. Gerade diese Interpretation von Informationen braucht tiefes Applikationswissen und gute Algorithmik. KI bringt hier sicher neue Ansätze, ist aber noch kein Allheilmitte. Mit präzisen und reproduzierbaren Ja/Nein Aussagen tut sich KI ja bekanntermaßen schwer.

Welche neuen Produkte dürfen wir dieses Jahr noch von Baumer erwarten?

Vietze: Wir haben in der Corona-Zeit unsere Innovationsinitiativen konsequent weitergetrieben und führen dieses Jahr wieder dutzende neue Produkte in den Markt ein. Wir rüsten unser breites Sensor Portfolio konsequent weiter mit IO-Link auf – da, wo es auch Sinn macht. Letztes Jahr haben wir mit der OX200-Serie eine neuen Generation smarter Profilsensoren vorgestellt. Das ultrakompakte Gerät kann über ein revolutionär einfaches Webinterface für unterschiedlichste Aufgabenstellungen in der Messtechnik, Qualitätssicherung und Robotik parametriert werden. Es verfügt standardmäßig über die meisten gängigen Industrial Ethernet Schnittstellen sowie OPC-UA. Das Thema ‚Connectivity‘ im Sensor ist ein grosser Schwerpunkt bei Baumer. Dieses Jahr erweitern wir diesen Produktbereich mit weiteren Modellreihen. Mit unsere neuen Laser Distanzsensoren der Serie OM20 und OM30 setzen wieder Benchmarks bezüglich Kompaktheit und Performance.

Welches Ihrer eigenen Produkte begeistert Sie heute noch am meisten?

Vietze: Da könnte ich sehr viele nennen. Was mich aber immer wieder begeistert: Mein Vater hat vor über 50 Jahren mit dem My-Com einen mechanischen Endschalter entwickelt, der als ‚Null-Punkt-Sensor‘ in unterschiedlichsten Applikationen eingesetzt wird. Die Stückzahlen dieses Schalters wächst seitdem jedes Jahr. Das ist unglaublich. Es zeigt, dass man auch mit traditioneller Technik immer noch gute Geschäfte machen kann. Auch spannend finde ich, dass wir mit unseren Induktivsensoren auch nach 40 Jahren immer wieder spannende Innovationen hervorbringen können. Unsere neusten Produkte können bis in den Nanometer-Bereich präzise messen und werden dank IO-Link nun ‚Smart‘ und ‚Connected‘ und öffnen damit neue Applikationen, wie z.B. die Winkelmessung in modernen Hochleistungsprothesen. Induktivsensoren werden seit Jahrzehnten millionenfach in der Industrie verbaut und finden nun als Smartes Device völlig neue Anwendungen. Die Sensorik generell begeistert mich jeden Tag aufs Neue. Sie wird auch künftig ein Schlüssel sein, um Geräte, Maschinen und Anlagen effizienter, schneller, zuverlässiger und ressourcenschonender zu bauen und zu betreiben.