Verschleißfreie Positionsabfrage

Ein Hersteller von Sondermaschinen entwickelte ein Laserbeschriftungssystem zur Kennzeichnung von Pkw-Frontscheinwerfern, dessen wesentlicher Bestandteil ein über Servomotoren angetriebenes, hochgenaues X-, Y-, Z-Portal zum Positionieren bzw. Verfahren des Beschriftungslasers ist. Zur Abfrage der Portalachsen dienen sechs induktive Sensoren. Nach jeder Inbetriebnahme der Maschine erfolgt eine Referenzierung der Portalachsen, wobei die drei Achsen soweit verfahren werden, bis jeweils ein Sensor auf einer spezifischen Achse schaltet. Danach drehen sich die mit Inkrementalgebern ausgestatteten Servomotoren, bis sie ihren Nullpunkt erreichen. Somit lässt sich das Portalsystem nach jedem Einschalten der Maschine exakt referenzieren. Ist diese Aufgabe abgeschlossen, die jeweils ein Sensor pro Achse erfüllt, werden die Geräte auf Endlagenfunktion geschaltet, um mechanische Beschädigungen an der Maschine beim Verfahren der Portalachsen während der Laserbeschriftung zu vermeiden. Gründe hierfür könnten z. B. ein ausgefallener Servomotor oder eine nicht korrekt gekoppelte Achse nach Revisionsarbeiten sein. Die induktiven Sensoren übernehmen in dieser Applikation somit eine Doppelfunktion.

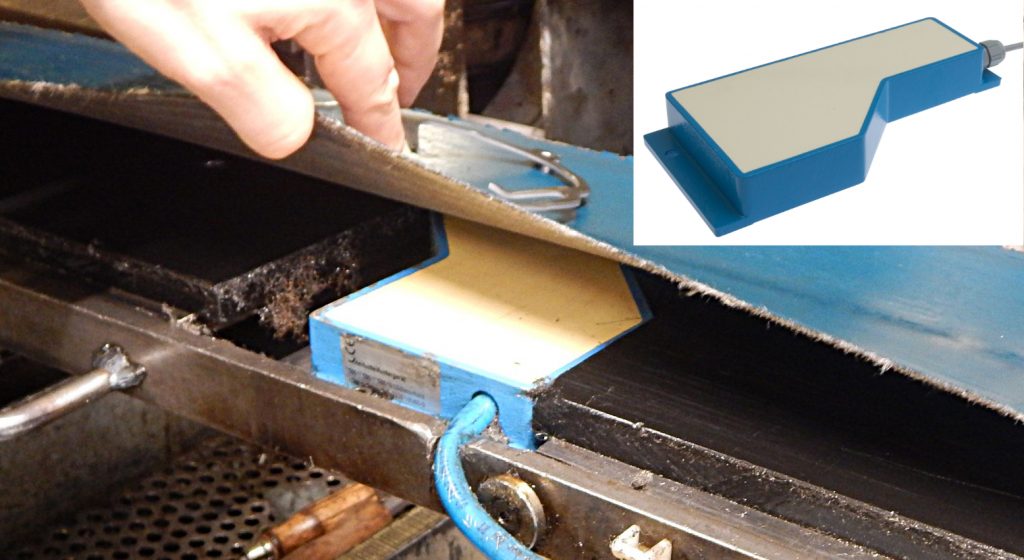

Flächendeckende Erfassung

Ein Unternehmen aus dem Automotivbereich möchte den Transport von Bauteilen aus einer Stanze über ein Förderband zu einer Gitterbox kontrollieren. Die Teile unterschiedlicher Größe können sich hierbei an unterschiedlichen Positionen auf dem Band befinden. Ein Sensor soll überwachen, dass die Teile tatsächlich aus dem Werkzeug auf das Transportband fallen, um einen Materialstau und damit im schlimmsten Fall einen Werkzeugausfall zu vermeiden. Die Lösung: ein flächenförmiger induktiver Sensor in Kombination mit einem Verstärker zu Einstellung der Empfindlichkeit. Eine Besonderheit im Vergleich zu herkömmlichen induktiven Näherungsschaltern ist die Dimension der aktiven Fläche mit 140x205mm. Der Sensor deckt somit einen großflächigen Inspektionsbereich ab, wodurch selbst Stanzteile im Randbereich des Transportbandes erfasst werden. Die Lösung verfügt zudem über eine hohe Metallempfindlichkeit, sodass selbst Kleinstteile auf dem Band sicher detektiert werden.

Höhere Taktraten beim Abfall-Recycling

Eine Gießerei recycelt Metall indem sie an einer Sammelstelle ein Förderband mit Kreislaufmaterial befüllt. Über das Band und einen Abwurfschacht gelangt das Material in einen Container unterhalb der Sammelstelle, der auf einem Shuttle verfährt, um die Rohstoffe nach dem Einschmelzen wieder der Produktion zuzuführen. Das Band ist auf Wiegezellen gelagert. Eine SPS steuert die gleichmäßige Container-Befüllung. Das Wiegeband ließ sich bislang nur befüllen, wenn sich am Abwurfschacht auch ein Container befand, da ansonsten während des Wiegens Guss auf den Fahrweg des Transportwagens fallen konnte. Mit Blick auf kürzere Taktzeiten beim Abfall-Recycling wählte man eine induktive Metalldetektorspule mit einem Auswertegerät zur Erkennung selbst kleinster Teile. Der 950mm breite Detektor wurde in einem Abstand von 200mm unterhalb des Wiegebandes, geschützt vor mechanischen Beschädigungen, montiert. Nähert sich während des Wiegens das Material dem Abwurfschacht, gibt der Detektor ein Signal aus, das den Weitertransport über das Band stoppt und somit ein unkontrolliertes Herabfallen von Gussteilen in den Schacht verhindert.

Temperaturbeständig bis +230°C

In einer Anlage zur kathodischen Tauchlackierung sollen Sensoren in einem Einbrennofen die Positionen einer Hubvorrichtung abfragen. Da sich in der Anlage zwischen Tauchlackierung und Einbrennofen keine Abtropfstation integrieren lässt, gelangen die Teile direkt in den Ofen. Hierbei verdampft der überschüssige Lack auf den Werkstücken schlagartig, setzt sich als Kondensat an der Ofenoberseite nieder und tropft dann auf die Anlagenkomponenten. Die Lösung muss daher extrem dicht sein und überdies den hohen Temperaturen von bis zu +205°C im Ofen standhalten. IPF Electronic entwickelte daraufhin ein zweiteiliges System bestehend aus einem induktiven Sensor und einer separaten Auswerteeinheit. Der Sensor selbst ist durch Einsatz spezieller Materialien absolut dicht und verhindert somit das Eindringen des Kondensats, das wesentlich höhere Kriecheigenschaften als Wasser hat. Zudem kann der Sensor aufgrund seiner Temperaturbeständigkeit von bis zu +230°C bei den hohen Ofentemperaturen eingesetzt werden. Im Sinne eines schnellen Austausches bei einer mechanischen Beschädigung des Sensors realisierte IPF Electronic ein steckbares System, das dennoch an seiner hohen Dichtigkeit nichts einbüßt.

Alternativen für den Spritzguss

Mit völlig anderen Herausforderungen sah sich IPF Electronic bei einem Hersteller von Kunststoffprodukten konfrontiert. Vor dem Einspritzen von Kunststoff muss das Spritzgusswerkzeug vollständig geschlossen sein. Zur Positionsabfrage des Oberwerkzeuges werden daher zumeist mechanische Endschalter verwendet, die aufgrund der häufigen Betätigung jedoch verschleißanfällig sind. Zusätzlich belasten hohe Temperaturen von mitunter mehr als +100°C die Mechanik der Schalter. Die in den Spritzgießwerkzeugen des Kunststoffverarbeiters verbauten Endschalter lieferten daher nach einer gewissen Einsatzdauer kein eindeutiges Signal mehr, sodass die Spritzgussanlagen trotz vollständig geschlossener Werkzeuge während der Produktion immer wieder stoppten. Mit zwei eigens entwickelten induktiven Sensoren für Umgebungstemperaturen bis +140°C ließ sich das Problem lösen. Die Sensorgehäuse sind für einen einfachen Austausch baugleich zu den bisher eingesetzten mechanischen Endschaltern und integrieren zudem die gesamte Elektronik. Durch einen speziellen Verguss sind sie geschützt vor hohen Temperaturen sowie Temperaturschwankungen.

Induktiv statt mechanisch

Neben den Endschaltern bereiteten auch sogenannte Reihengrenztaster in den Spritzgießwerkzeugen immer wieder Probleme. Die mechanischen Taster dienen bspw. zur Positionsabfrage von Kernzügen, die bei der Herstellung von Vertiefungen oder Aussparungen nach dem Einspritzen das Entformen der Spritzgussteile aus dem Werkzeug sicherstellen. Hierzu betätigt eine Nocke am Kernzug einen Stößel am Taster, der dann einen mechanischen Schalter zur Signalübertragung an die Steuerung auslöst, um vor und nach dem Einspritzen die ein- und ausgefahrene Kernzugposition abzufragen. Die Lösung: induktive Sensoren, die sich an den Gehäusekonzepten bestehender Reihengrenztaster orientieren. Die Geräte verfügen über geringe Schaltabstände bis 2mm, da sie sehr nahe an die Nocken positioniert werden müssen. Das Gehäuse aus Vollmetall inklusive aktiver Fläche schützt die Lösung u.a. vor unbeabsichtigtem Kontakt mit der Kernzugnocke.