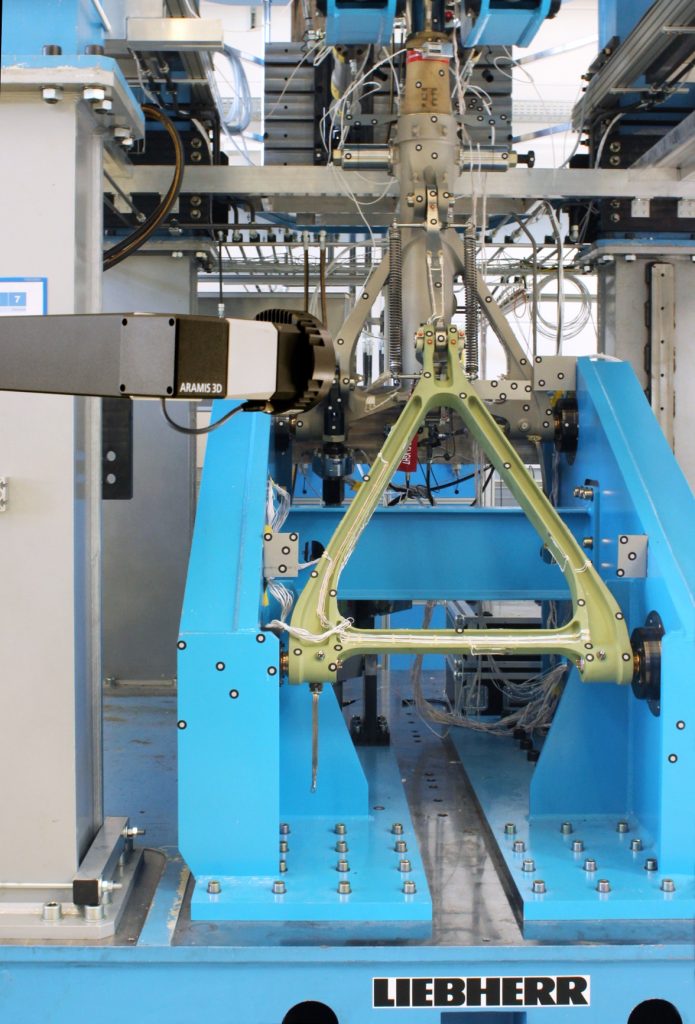

Bevor Fahrwerkssysteme für den Flugbetrieb freigegeben werden, sind intensive Testkampagnen notwendig, um ihre Tauglichkeit hinsichtlich der hohen Anforderungen an Funktion, Sicherheit und Lebensdauer unter Beweis zu stellen. Dafür setzt die Luft- und Raumfahrtindustrie verstärkt optische Messsysteme zur Erfassung von Oberflächen sowie 3D-Verschiebungen und -Verformungen ein. Hierdurch werden Bauteilverformungen bei statischen oder dynamischen Belastungstests sowohl punktuell als auch flächenhaft ermittelt. Mit diesen Messdaten werden Simulations- und Konstruktionsprozesse kontinuierlich optimiert, sodass die Strukturbauteile steigenden Anforderungen bei gleichzeitiger Einhaltung der hohen Sicherheitsvorgaben gerecht werden. Liebherr-Aerospace führt in seinem Testzentrum in Lindenberg mit der Aramis 3D Camera Strukturtests auf Subsystemebene an neu entwickelten Fahrwerkssystemen durch. Bei diesen zulassungsrelevanten Strukturtests werden prinzipiell zwei Kategorien unterschieden: Limit- bzw. Ultimate-Strength-Tests und Ermüdungstests. Während das Fahrwerkssystem bei den Limit- und Ultimate-Strength-Tests seine strukturelle Integrität unter quasistatischen Belastungen unter Beweis stellen muss, werden bei den Lebensdauertests zyklische Betriebslasten aufgebracht, um die Zeitfestigkeit der Fahrwerke gegenüber der Spezifikation zu verifizieren. Die äußeren Lasten werden dafür durch Hydraulikzylinder über repräsentative Belastungsvorrichtungen in die Fahrwerksstruktur eingeleitet, um Verschiebungen am gesamten Fahrwerk in den verschiedenen Belastungszuständen zu analysieren.

Analyse des Komponentenverhaltens

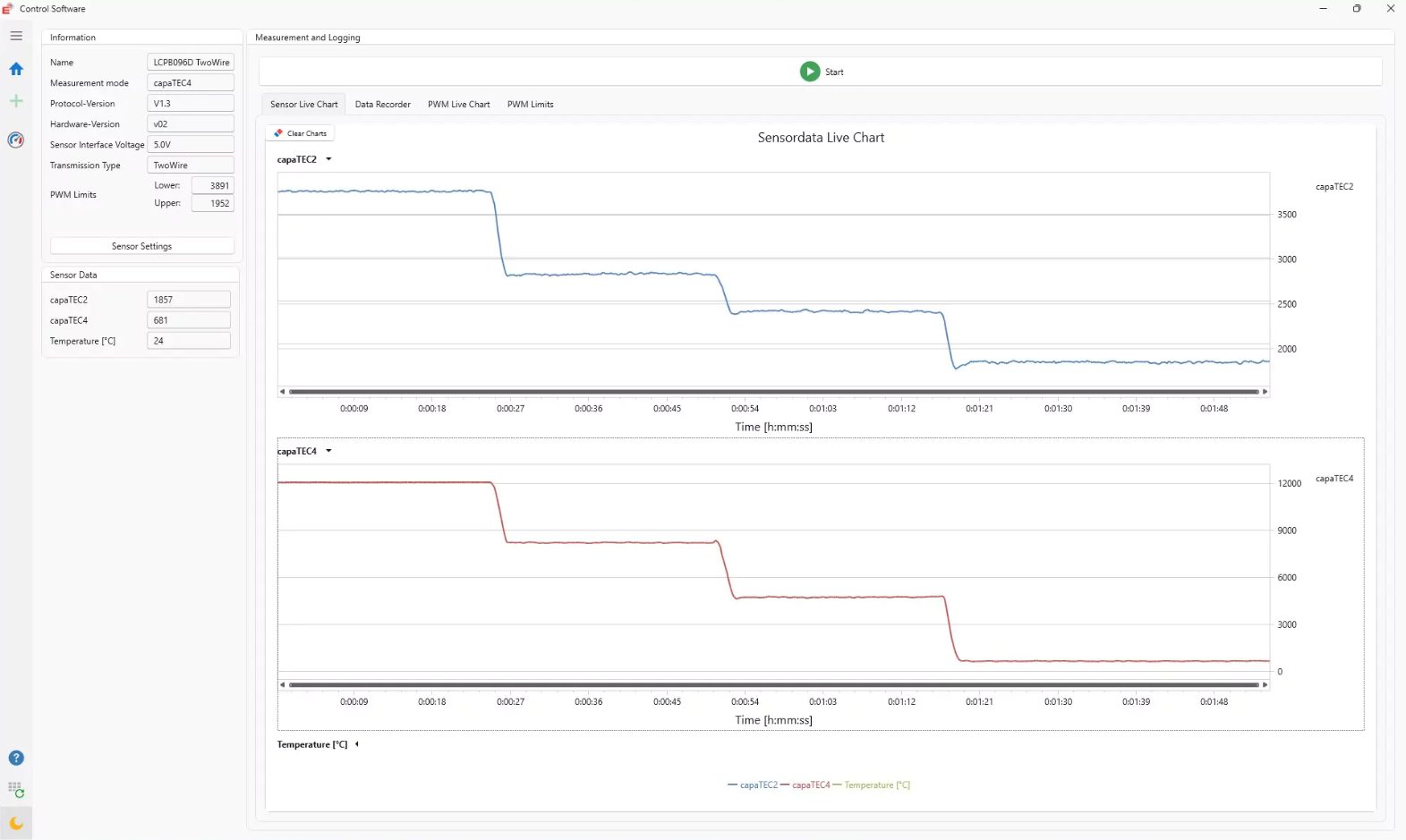

Die Durchführung der Testkampagnen der bis zu 5m großen Prüflinge erfolgt in eigens dafür konstruierten Prüfvorrichtungen mit entsprechenden Belastungs- und Messeinrichtungen. Neben den laufenden Limit-Strength-Tests führt Liebherr-Aerospace für die Zulassung auch Ermüdungstests durch, die mitunter mehr als zwölf Monate dauern und mehr als 2 Millionen Belastungszyklen beinhalten können. Die Fahrwerksstruktur wird bei den statischen Zulassungstests mehreren kritischen Lastfällen ausgesetzt. Hierbei steht insbesondere die punktuelle Analyse des Komponentenverhaltens unter Bodenlasten im Fokus, da diese den Belastungszustand des Fahrwerks während der Landung und der Rollwege des Flugzeugs beschreiben. Die optischen Sensoren liefern Messdaten der Bauteilgeometrien sowie der 3D-Verschiebungen und geben Aufschluss über das Verhalten der Bauteile unter Last. Für die Testingenieure ist vor allem die Frage interessant, ob sich bei den Bauteilen bleibende Verformungen einstellen und wie groß die Sicherheiten diesbezüglich sind. Anhand der gewonnenen Messdaten werden nicht nur spezifizierte Erfolgskriterien geprüft, sondern gleichzeitig Simulations- und Konstruktionsprozesse verifiziert und ggf. angepasst, um die Realität bestmöglich abzubilden.

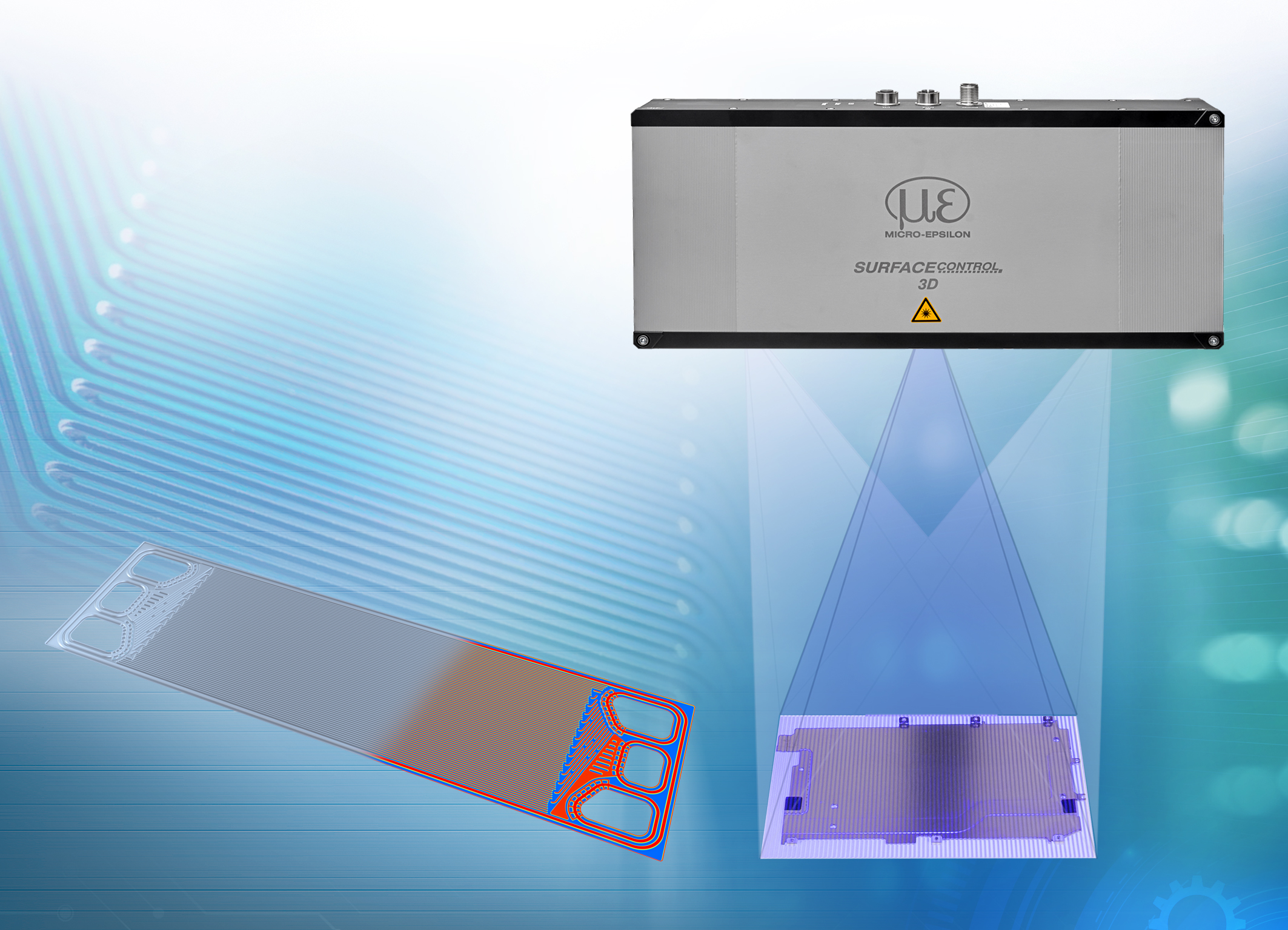

Punktuelle und flächenhafte Messergebnisse

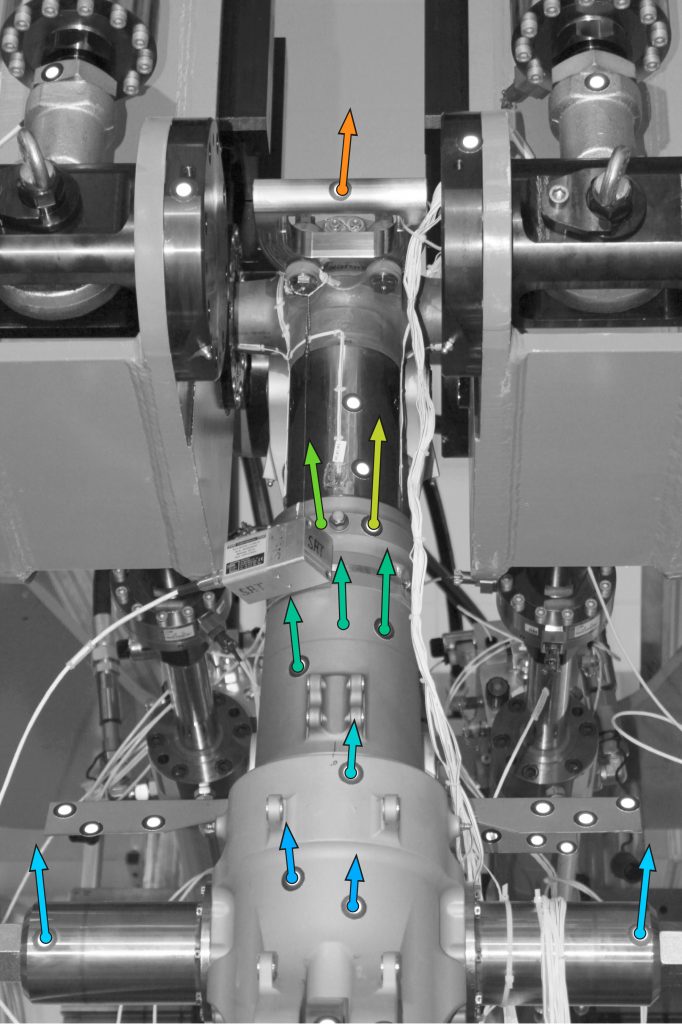

Jeder der drei Prüfstände ist speziell für den jeweilgen Einsatz konzipiert. Insgesamt nehmen sie eine Fläche von fast 70m² ein. Eine zentrale Hydraulikanlage versorgt die Prüfstände, wodurch Belastungen bis zu 4.000psi und 560kN möglich sind. Zu dynamischen Messung von Verformungen erfassen zudem 100 synchronisierte Kanäle Kräfte, Drücke und Temperaturen. Im Strukturversuch wird der Prüfling mehreren Maximalszenarien ausgesetzt: u.a. maximale Torsion, Bremsmomente sowie Vertikalbelastung nach oben und unten. Dabei erhöhen die Testingenieure die Lasten jeweils in mehreren Stufen und analysieren das Bauteilverhalten anhand der gewonnenen Messdaten. Um die Lasten aufzubringen, werden bis zu dreizehn servohydraulische Lastzylinder gleichzeitig eingesetzt. Die Räder des Fahrwerks werden dabei durch sogenannte Wheel Dummies ersetzt, über die die Bodenlasten repräsentativ in die Radachsen eingeleitet werden. Im Gegensatz zu herkömmlichen Messmitteln wie Dehnungsmessstreifen und eindimensionalen Wegaufnehmern erfassen optische Systeme 3D-Verschiebungen und Verformungen. Gleichzeitig messen sie Geschwindigkeiten und Beschleunigungen. Anhand der punktuellen Messdaten werden durch 6DoF-Analysen (sechs Freiheitsgrade) translatorische und rotatorische Bewegungen relativ zueinander oder absolut in allen Raumrichtungen bestimmt. So können die Testingenieure genau erfassen, an welchen Stellen sich das Fahrwerk besonders stark verformt. Inspektionspunkte werden über Messmarken identifiziert, sowie mittels optisch getracktem Taster Soll-Positionen bestimmt und Adapter eingemessen. Die Messdaten werden mit Aramis Professional evaluiert, was den Workflow vereinfacht. So können auch während des Testlaufs sowie im Post-Processing Änderungen in der kompletten Stufenauswertung vorgenommen werden.

Fazit

Bereits seit 2010 setzt Liebherr-Aerospace Gom Systeme für das Testen von Fahrwerken ein. Das Aramis System, das seit November 2015 genutzt wird, vereinfacht die Abläufe signifikant, insbesondere bezüglich des Einrichteaufwands. Dank der Blue Light Technology und des vereinfachten Lichtmanagements sind die Messergebnisse unabhängig von Fremdlichteinflüssen. „Beim neuen Aramis sind die perfekt integrierten Tracking Spots und das einfache Lichtmanagement der Grund dafür, dass ich es als Plug&Measure System bezeichnen würde“, so Thomas Pfeilschifter, Strukturtestexperte bei Liebherr-Aerospace. „Es benötigt keine wesentliche Einarbeitungszeit, um gute und valide Ergebnisse zu erhalten.“