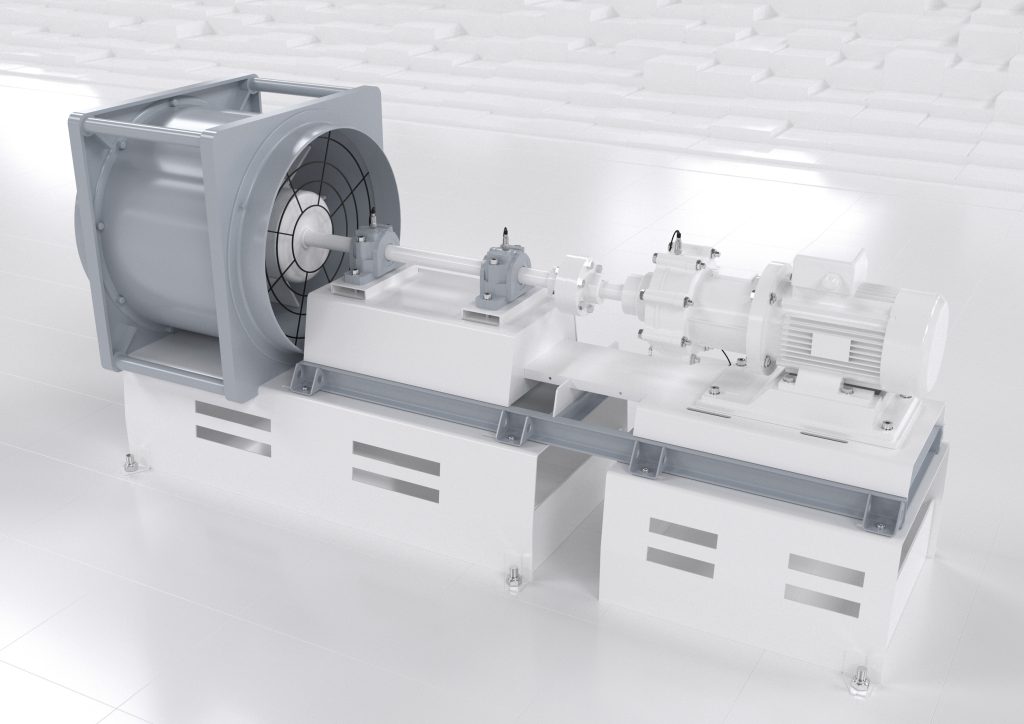

Immer wenn Maschinen aufgrund von unerwarteten Wartungsarbeiten stillstehen und ihrer eigentlich Funktion nicht mehr nachkommen, entstehen hohe Kosten für den Betreiber. Diese Stillstandszeiten und deren wirtschaftlicher Schaden bzw. die Gefahr für Leib und Leben sollten daher möglichst vermieden werden. Die Qualität der Anlage muss für dieses Ziel immer zuverlässig erkennbar sein, um rechtzeitig einen möglichst geplanten Wartungszyklus einzuleiten zu können. Die Schwingungssensoren von Pepperl+Fuchs sind speziell für diese Anwendung entwickelt worden, um z.B. Fehlausrichtungen, Aufstellprobleme, Lockerungen, Resonanzen, Lagerschäden oder Unwuchten zu erkennen. Anwendungen, wie Zentrifugen, Ventilatoren, Pumpen oder Motoren können dabei anhand der DIN ISO 20816 ausgewertet werden. Diese Norm definiert einheitliche Schwingschwellen, die bei Überschreitung einen kritischen Zustand der Maschine anzeigt. Bei der Verwendung von diesen normbasierten Schwingungslimits werden die gemessene Schwingungsdaten schon im Sensor vorgefiltert (10-1000Hz) und als zeitlich gemittelter RMS (Root Mean Square = Effektivwert einer Schwingung) ausgegeben. Die Auswertung der Schwinggeschwindigkeit (RMS) hat sich für die Überwachung von Zentrifugen, Ventilatoren, Pumpen und Motoren seit vielen Jahrzehnten als zuverlässige Qualitätskenngröße bewährt. Jedoch existieren viele weitere Anwendungen wie zum Beispiel Getriebe, Förderbänder, Rohrleitungen und Drehmomentwellen, die eine tiefere Schwingungsanalyse benötigen, um eine Qualitätsaussage treffen zu können.

Kritische Schwingfrequenzbereiche erkennen

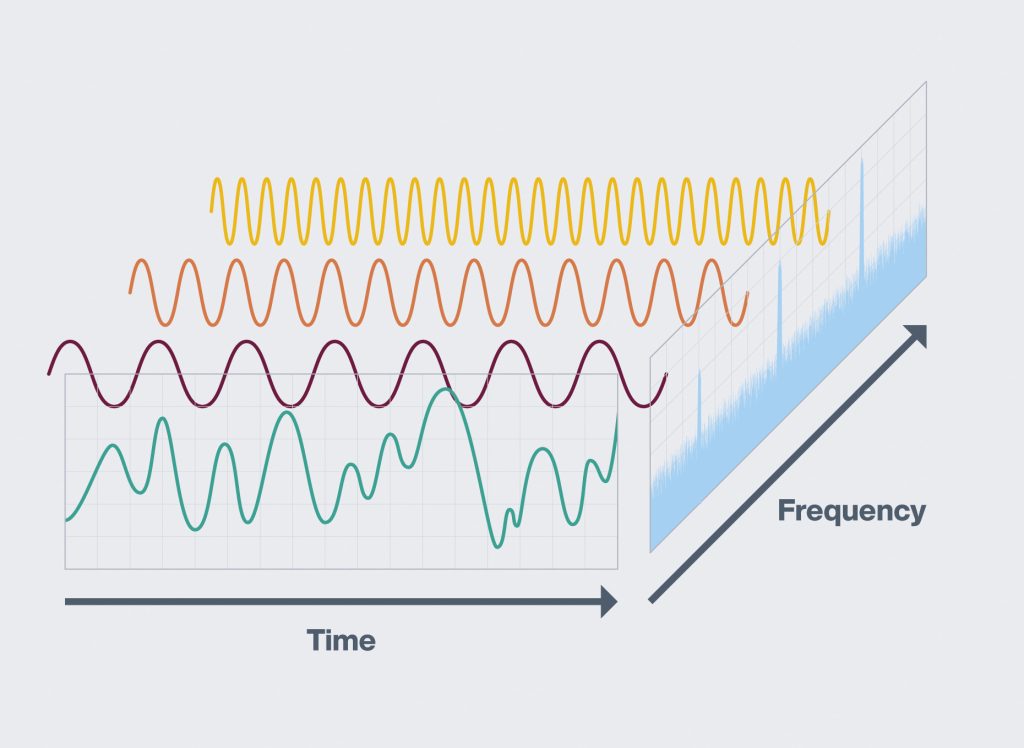

Eine Schwingung entsteht immer dann, wenn ein Amplitudenwert, z.B. eine Geschwindigkeit oder eine Beschleunigung, sich zyklisch über die Zeit verändert – was dem Frequenzverhalten entspricht, wie die Maschine schwingt. Die üblichen normbasierten Schwingungssensoren (DIN ISO 20816) geben als Messgröße die gefilterte (10-1.000Hz) und gemittelte (RMS) als aktuelle Schwinggeschwindigkeit in mm/s aus. Für die normbasierten Anwendungen ist diese Information auch vollkommen ausreichend. Sobald vom Anwender z.B. auch die aktuelle Schwingfrequenz als Messgröße benötigt wird oder wenn ein größerer Frequenzbereich (1-12.000Hz) überwacht werden soll, reichen die normbasierten Schwingungssensoren nicht mehr aus. So lässt sich zum Beispiel die aktuelle Schwingfrequenz nicht einfach messen, sondern muss mit einer Rechenmethode (FFT = Fast-Fourier-Transformation) auf Basis von ungefilterten und nicht-gemittelten Schwingbeschleunigungsrohdaten berechnet werden. Dazu ist jedoch eine sehr große Menge an Daten notwendig, die in einer FFT verarbeitet wird, um die aktuellsten und dominantesten Schwingfrequenzen zu ermitteln. Wenn der Sensor zum Beispiel bis zu 12.000Hz schwingen kann, muss dieses Schwingen mit Faktor 5 schneller abgetastet werden, um den Ansprüchen der Messqualität gerecht zu werden. Bedeutet konkret, dass die interne Sensorik mit einer Abtastrate von mehr als 60.000Hz die Schwingrohbeschleunigung ermittelt und im internen Speicher ablegt. Das entspricht als folglich 60.000 Messwerte, die pro Sekunde entstehen, aber notwendig sind, um die kritische Schwingfrequenzen zu berechnen.

Übertragung von großen Datenpaketen

Die neue VIM3-Serie mit Frequenzbereich bis 12kHz von Pepperl+ Fuchs bietet für die Anwendung der Frequenzanalyse die passende Sensorik mit IO-Link-Schnittstelle. Dabei setzt das Unternehmen auf einen zweistufigen Ansatz zur Ermittlung der Schwingfrequenz. In der ersten Stufe wird vollkommene Datentransparenz (ungefiltert oder vorverarbeitet) durch die Übertragung der Schwingrohbeschleunigung vom Sensor an die Maschinensteuerung erreicht. Aufgrund der maximalen Übertragungsrate von IO-Link lassen sich diese großen Datenmengen jedoch nicht über den üblichen zyklischen Datenkanal übermitteln. Deshalb wird hier das standardisierte BLOB (Binary Large Object)-Profil von IO-Link genutzt, um große, im Sensor aufgezeichnete, Schwingungsrohdatenpakete zu übertragen. Einzigartig dabei: Die Größe des Speichers ist einstellbar, falls schnellere Übertragungszeiten bei kleinerer Speichergröße im Vordergrund stehen. Auf diese Weise bekommt jeder Anwender die gesamte Datengrundlage des Sensors, um tiefgreifende Schwingungsanalysen an jeder Maschine durchführen zu können. Jede Neumaschine lässt sich somit im Gut-Zustand beobachten. Wenn nun im Laufe der Zeit Abnutzungserscheinungen auftreten, können diese unmittelbar mit dem individuellen ursprünglichen Gut-Zustand verglichen und angezeigt werden. Auch kritische Schwingungen, die gleichzeitig in mehreren Frequenzbereichen auftreten, werden so sichtbar.

Frequenzmessung ganz einfach

In der zweiten Stufe werden die IO-Link-Schwingungssensoren mit einer internen Frequenzmessung erweitert. Diese Übertragung wird dann über den zyklischen IO-Link-Kanal an die Maschinensteuerung stattfinden. Auf diese Weise hat der Anwender nun zwei Kanäle, um eine Frequenzmessung bzw. -analyse durchzuführen. Zum einen stehen über das BLOB-Profil alle umfassenden Schwingungsrohdaten zur Verfügung, die auf Maschinensteuerungsseite auswertbar sind. Falls diese Form der Datenauswertung für den individuellen Anwendungsfall zu aufwendig erscheint, dann kann auf die Erweiterung der Frequenzmessung in den zyklischen Messdaten ausgewichen werden. Hier muss nur beachtet werden, dass die maximale Übertragungsrate die mögliche Genauigkeit der Frequenzübertragung limitiert. Je nach Anwendungsfall kann dies jedoch ausreichend sein.