Die IBS Paper Performance Group mit Hauptsitz in Teufenbach-Katsch (Steiermark) ist auf Produkte, Services und Systemlösungen zur Optimierung von Karton-, Zellstoff-, Tissue- und Papiermaschinen spezialisiert. Ein Tochterunternehmen ist die Maschinenfabrik Berger, welche sich auf den Edelstahlbau in der Gruppe fokussiert hat. „Hier am Standort in Knittelfeld stellen wir mit unserem High-End-Maschinenpark und zirka 100 Mitarbeitern u.a. die Ultrahochdruck-Reiniger Fabricare für Papiermaschinen her“, sagt Simon Taurer, Produktmanager für Hochdruckspritzrohre und Traversierreiniger der IBS-Marke James Ross.

Entscheidende Prozesse

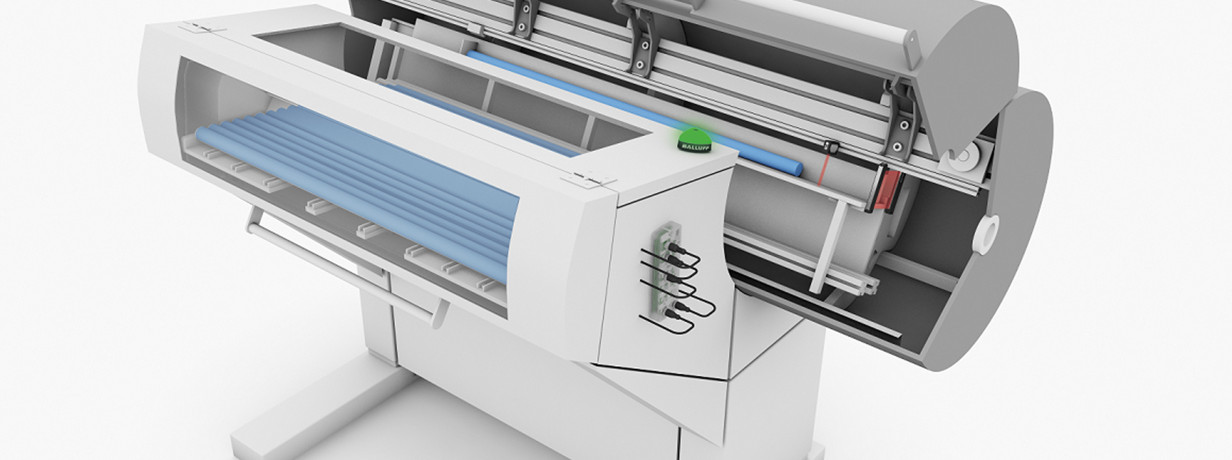

Vereinfacht dargestellt, besteht eine Papiermaschine aus drei Bereichen: einer Sieb-, einer Pressen- sowie einer Trockenpartie mit einer durch mehrere Walzen unterstützten Maschinenbespannung als Transportsystem. Während in der Siebpartie (99% Wasser, 1% Fasern) mit einem oder mehreren permanent umlaufenden Sieben die sogenannte Blattbildung und Entwässerung (durch Schwerkraft bzw. Vakuum unterstützt) stattfindet, wird der Papierfaser bzw. dem Faservlies in der Pressenpartie zunächst mechanisch und in der nachfolgenden Trockenpartie dann thermisch das Wasser entzogen, bis man letztendlich eine Papierbahn zur Weiterverarbeitung hat.

Ultrahochdruck macht den Unterschied

In allen drei Bereichen einer Papiermaschine entstehen während der Produktion Verunreinigungen auf der Maschinenbespannung, die im Sinne einer hohen Fertigungsqualität regelmäßig über ihre gesamte Breite gereinigt werden muss. „In der Regel geschieht dies durch Hochdruckreinigungssysteme, die je nach Maschinenbreite einen Wasserverbrauch von rund 30 bis 150l/min haben können. Durch die Um- bzw. Nachrüstung einer Papiermaschine mit unseren Traversierreinigern lässt sich jedoch rund 80 bis 90 Prozent an Wasser einsparen. Hierbei wird die Papierseite der durch Walzen unterstützten Bespannung mit einem Ultrahochdruck-Wasserstrahl mit sehr geringem Wasserverbrauch gereinigt“, erklärt Taurer. Von der Walzen- und Bespannungsoberfläche prallt das Reinigungswasser samt Verschmutzung in den Reinigungskopf ab und wird dort abgesaugt. Der hohe Druck bei gleichzeitig geringem Wasservolumen vermeidet zudem eine Streifenbildung bzw. Beschädigung der Bespannung. Die entscheidenden Vorteile dieses Verfahrens liegen für Taurer neben einem geringeren Wasserverbrauch auf der Hand: „Eine verbesserte Reinigung der Bespannung ohne Maschinenstillstände aufgrund von zusätzlichen manuellen Reinigungen. Kein Abriss der Papierbahndurch Schmutzansammlungen auf der Bespannung, was längerer Produktionsstillstände vermeidet. Erhöhter Wirkungsgrad in den Trockengruppen der Maschine, da der angereicherte Schmutz auf der Bespannung wie eine Isolationsschicht wirkt, die eine Trocknung der Papierbahn verhindert. Hinzu kommt eine gleichbleibend hohe Permeabilität der Bespannung.“

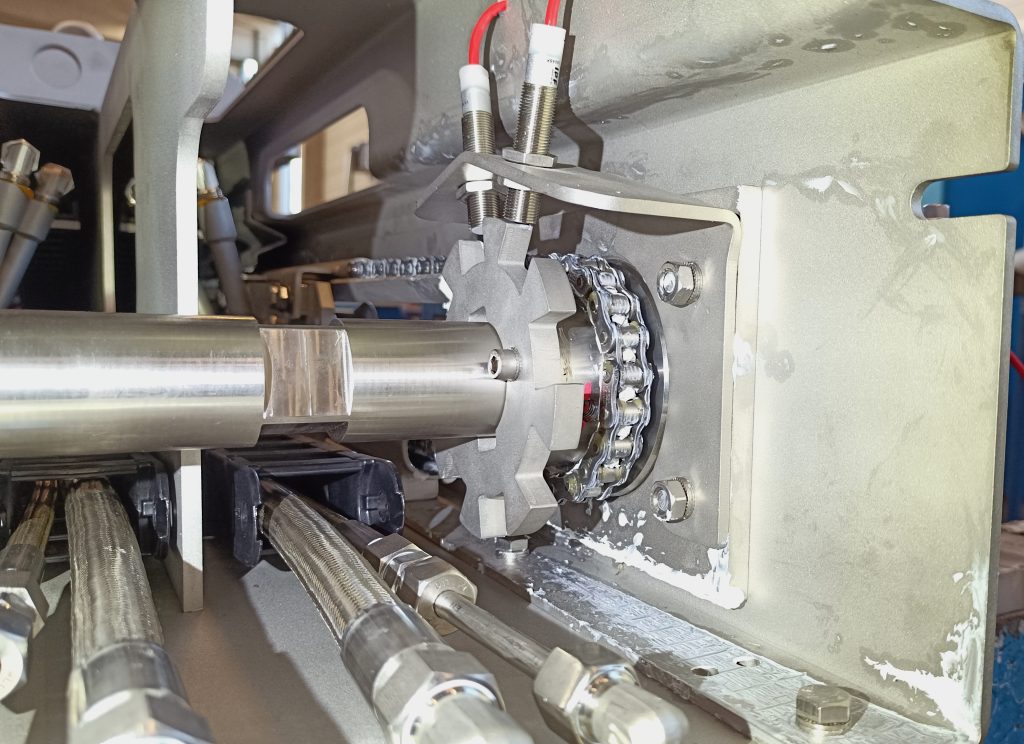

Sensorik zur Abfrage von Weg, Richtung und Position

Zur Reinigung fährt der an einem Transportschlitten befestigte Reinigungskopf über einen Kettenantrieb die Papierseite der Bespannung permanent im Bereich einer Walze ab. Da sich die Reinigungseinheit hierbei entlang der Bespannung hin und her bewegt, ist eine Sensorlösung zur Wegmessung und zur Erfassung der Drehrichtung des Antriebs für das Reinigungssystem notwendig. Darüber hinaus wird eine weitere Sensorik für die Endlagenabfrage der Traversiereinheit benötigt, um den Zähler für die Wegmessung zurückzusetzen und zudem die Parkposition des Reinigungskopfes am Transportschlitten zu detektieren. Hierzu der Produktmanager: „Diese Position muss die Reinigungseinheit einnehmen, wenn die Maschine bspw. für Service- oder Instandsetzungsarbeiten abgeschaltet wird. Darüber hinaus werden die nach einiger Zeit auch auf dem Reinigungskopf auftretenden Schmutzablagerungen in einer hierfür vorgesehenen Waschbox entfernt. Daher verfährt die Traversiereinheit nach einer vordefinierbaren Zeit von der Parkposition in diese Box.“

Raue Umgebung erschwert die Suche nach einer Lösung

Konventionelle Drehgeber kamen für diese Aufgaben jedoch nicht in Frage, da in einer Papiermaschine besonders raue Umgebungsbedingungen vorherrschen, wie hohe Temperaturen, eine heiße, feuchte Umgebungsluft zum Teil mit kaltem Sprühnebel und Sprühwasser. „Auch Temperaturschwankungen können während des Betriebs oder bei einem geplanten Stillstand der Maschine auftreten. Die Sensorik muss daher für eine zuverlässigen Betrieb sehr robust sein“, betont Taurer.

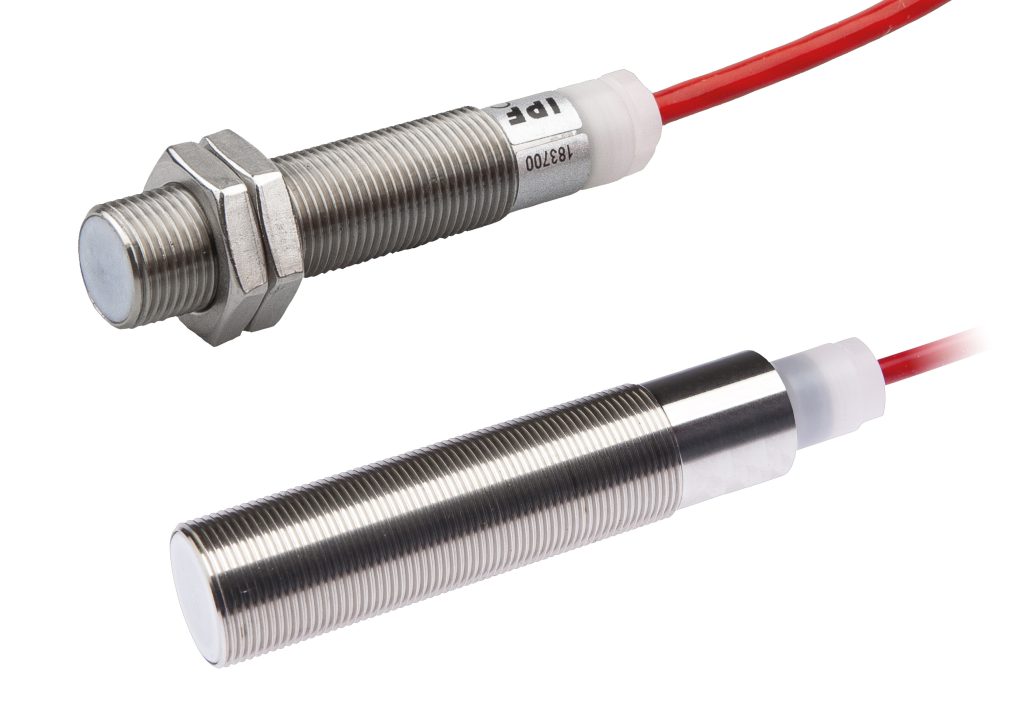

Daher fiel zunächst die Entscheidung für induktive Sensoren von IPF, die speziell für den Einsatz in einem erweiterten Temperaturbereich bis +150°C entwickelt wurden. Nach ersten praktischen Erfahrungen wurde jedoch klar, dass nicht allein die Umgebungstemperaturen, sondern vor allem die in vielerlei Hinsicht feuchten Bedingungen in den Maschinen den Sensoren extrem zusetzten. „Auf der Suche nach einer Alternative empfahl uns IPF schließlich sogenannte klimawechselfeste Geräte“, so Taurer.

Was bedeutet ‚klimawechselfest‘?

Diese Sensoren mit Reichweiten von 2 bis 10mm zeichnen sich im Vergleich zu konventionellen induktiven Sensoren durch einige besondere Eigenschaften aus. So besteht die Frontkappe der aktiven Sensorfläche aus Teflon mit einer Ringdichtung aus Viton. Da zudem das Kabel für den elektrischen Anschluss im Gehäuse aus korrosionsfreiem V4A-Stahl fest vergossen ist, haben diese Geräte die Schutzklasse IP69k und sind absolut dicht. Die Sensoren sind darüber hinaus für schnelle Temperaturschwankungen bzw. -wechsel im Bereich von -25 bis +120°C ausgelegt und tragen daher das Prädikat „Klimawechselfest“ aus guten Gründen. Sie eignen sich aufgrund der hohen Schaltfrequenz von 1kHz u.a. für die präzise Anwesenheitsabfrage, Positionierung, Zählung, Drehzahlabfrage oder Abstandsmessung von metallischen Objekten in allen erdenklichen Applikationen.

Vielseitig einsetzbar

Für die konkrete Anwendung in dem Ultrahochdruck-Reinigungssystem kommen insgesamt drei induktive Sensoren zur Verarbeitung der Schaltsignale zum Einsatz. Für die Wegmessung und die Erfassung der Drehrichtung des Antriebs sind zwei induktive Sensoren IB1201K0 von IPF vor einer Kodierscheibe montiert, die mit der Antriebswelle der Traversiereinheit verbunden ist. Der dritte Sensor (IB1804K0) in Bauform M18 befindet sich innerhalb des Traversierbalkens. Er detektiert eine Fahne aus Metall und löst so das Zurücksetzen des Wegmesssystems, erfasst von den beiden anderen Sensoren, aus. Darüber hinaus fragt der IB1804K0 die Parkposition des Reinigungskopfes ab.

Die klimawechselfesten induktiven Sensoren von IPF haben sich aus Sicht von Taurer mittlerweile vielfach bewährt: „Die Lösungen sind nun schon seit mehreren Jahren ohne Probleme im Einsatz. Wegen der hohen Nachfrage nach unseren Ultrahochdruck-Reinigungssystemen, sind inzwischen mehr als 1500 dieser Sensoren in den Traversiersystemen von Papiermaschinen rund um den Globus zu finden.“