Messungen mit hoher Genauigkeit erfordern eine ebenso akkurate und stabile Übertragung des Messsignals. Hierfür wird heute oft eine analoge Schnittstelle verwendet (strom- oder spannungsbasiert). Alternativ standen bislang nur serielle Schnittstellen oder Feldbusschnittstellen zur Verfügung, die entweder in der Integration aufwändig sind oder nur in größeren, komplexeren Sensoren zum Einsatz kommen. Bei den bekannten Analogausgängen ergeben sich besondere Herausforderungen: Wegen der Sensitivität (wenige V/mm bzw. mA/mm) dieser Ausgänge, arbeitet man oft im mV oder µA Bereich. Rauschen auf der Leitung aufgrund von umliegenden elektromagnetischen Feldern oder auch der Einfluss des Kabels können das Messsignal signifikant beeinträchtigen. Teure, geschirmte Kabel sind nötig, und die Kabellänge sollte weitmöglichst begrenzt werden. Zusätzlich sind steuerungsseitig hochauflösende analoge Wandler gefragt, die ebenfalls in der Gesamtkostenrechnung zu Buche schlagen.

IO-Link, die bessere Analogschnittstelle?

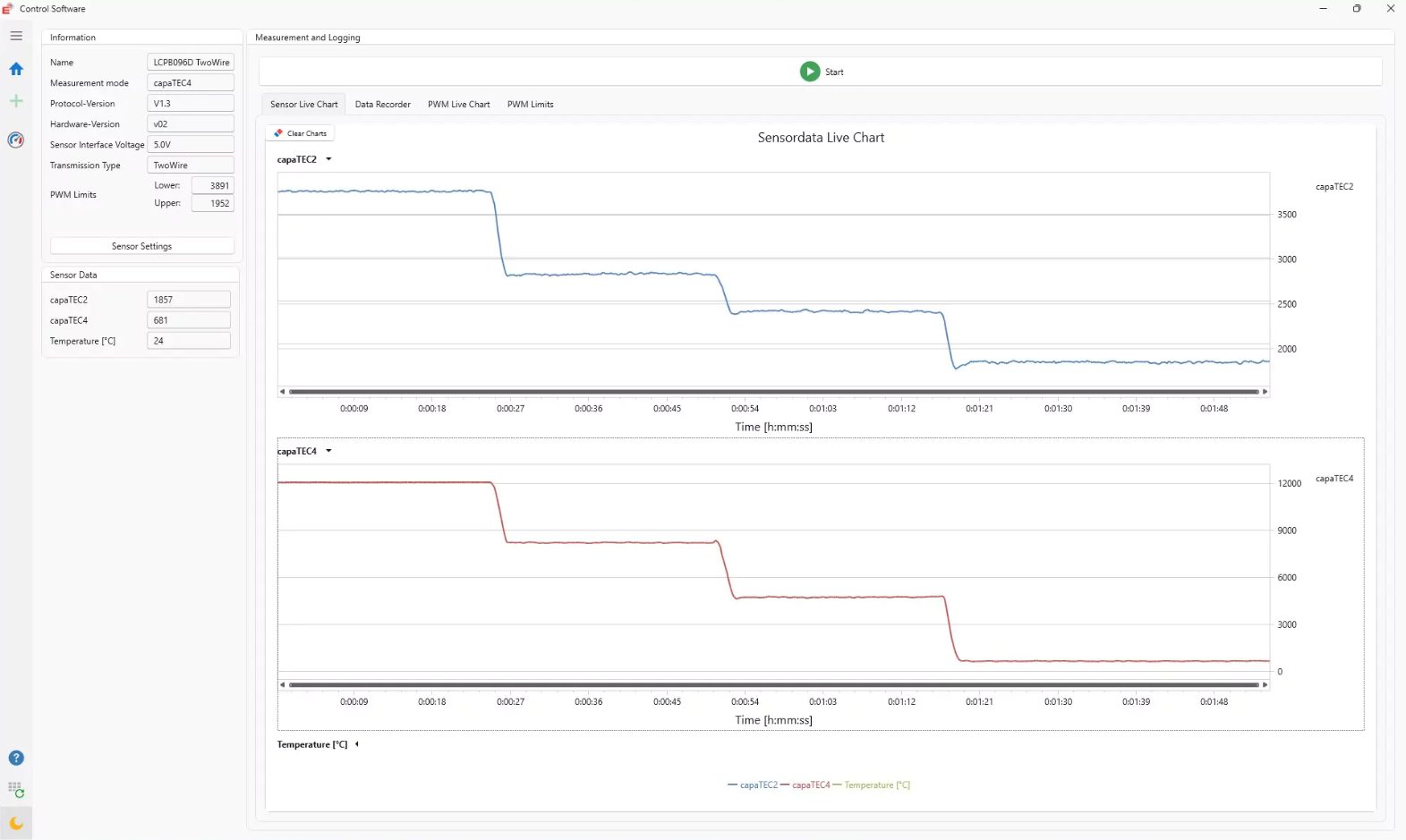

Induktive Sensoren von Baumer sind zusätzlich zu den Varianten mit analoger Schnittstelle auch in verschiedenen Bauformen mit IO-Link verfügbar. Der Einsatz dieser digitalen Schnittstelle ist für Anwendungen, die mikrometergenau Abstände messen, eine interessante Option mit weniger Aufwand und geringeren Kosten. Die Verwendung von IO-Link bietet eine Reihe von Vorteilen: Einfache Anbindung an Steuerungen über IO-Link Master, problemlose Integration aufgrund der IODDs oder die rauschfreie, digitale Übertragung ohne zusätzliche Wandlungen. Über IO-Link ist der Sensor zudem einfach parametrierbar. Mit entsprechenden Filtereinstellungen kann so z.B. die passende Balance zwischen Ansprechzeit und Auflösung gefunden werden. Als intuitives Tool bietet sich hier die kostenfreie Software Baumer Sensor Suite an, die eine einfache Evaluation und Parametrierung von IO-Geräten erlaubt.

Smarte Induktivsensoren als Drehzahlwächter, Frequenzsensor oder Zähler

Sollen drehende oder vibrierende Maschinen und Anlagen überwacht und/oder geregelt werden, bieten die IO-Link-Induktivsensoren neue Möglichkeiten zur einfachen Umsetzung. So steht über IO-Link nebst der Distanz auch die Frequenz für Geschwindigkeits- oder Vibrationsmessungen bis 1,2kHz zur Verfügung. Diese liegt als Messwert in Hertz vor, woraus z.B. eine Drehzahl abgeleitet werden kann. Zusätzlich kann auf Basis der Frequenz auch ein Schaltsignal parametriert werden. Während der Messwert per IO-Link übertragen wird, kann das Schaltsignal auch an den digitalen Ausgang weitergeleitet werden. Damit lässt sich der Sensor für die Überwachung der Grenzwerte so parametrieren, dass er beispielsweise nur innerhalb von 100 bis 120Hz schaltet – auch ohne Anbindung an die IO-Link-Schnittstelle. Zusätzlich bietet der Sensor im Zusammenhang mit der Frequenzmessung Daten wie die Amplitude (AC) des Signals und den Offset (DC) zur Überwachung der Distanz zum Objekt. Diese so einzigartigen Zusatzdaten bringen Mehrwert für das Condition Monitoring, um etwa die Abnutzung von Zahnrädern zu überwachen. Ebenso komfortabel kann der Sensor als Zähler von Schaltzyklen konfiguriert werden. So können Losgrößen im Betrieb überprüft oder in Servicefällen die Zyklen des jeweiligen Maschinenmoduls ausgelesen werden. Typischerweise werden für solche Anwendungen Standard-Induktiv- oder Hall-Sensoren verwendet, deren Ausgangssignale (Schaltpulse) entsprechend interpretiert und umgerechnet werden müssen. Das erfordert sowohl einen Integrationsaufwand als auch die zeitlich schnelle Abfrage der Eingänge. Mit IO-Link-Nutzung erfolgt die Auswertung der Schaltsignale nun komplett in dem smarten Sensor. So kann der Wert in zeitlichen größeren Abständen abgefragt und die Steuerung entlastet werden.

Mit Diagnosedaten Wartung verbessern und Ausfallzeiten reduzieren

IO-Link-Sensoren erleichtern die Maschinenüberwachung und die Wartungsplanung, indem sie wichtige Daten zu dem Zustand von Sensor bzw. Maschine liefern. Speziell induktive Sensoren sind oft sehr nah am Geschehen, z.B. in Elektrospindeln integriert oder in Getrieben eingebaut. Durch die Verfügbarkeit von Diagnosedaten wie der Temperatur ist es möglich, früh auf negative Trends (Erwärmung durch Verschleiß/Reibung) zu reagieren, bevor es zum Ausfall kommt. Diese Daten können auch für Regelungsaufgaben verwendet werden, um so die Maschine im richtigen Arbeitsbereich zu betreiben oder Umgebungseinflüsse zu kompensieren. Neben weiteren umfangreichen Daten zur Stromversorgung, Betriebszeit, Anzahl der Maschinenstarts und anderen sind insbesondere die verfügbaren Histogramme hervorzuheben. Sowohl Prozess- als auch Diagnosedaten werden kontinuierlich aufgezeichnet und je nach Wert auf 16 Bins verteilt. Anhand dieser Histogramme ist es möglich, die Anwendung auf einfache Weise zu evaluieren oder im Servicefall ein Bild über die Einsatzbedingungen des Sensors zu erhalten.