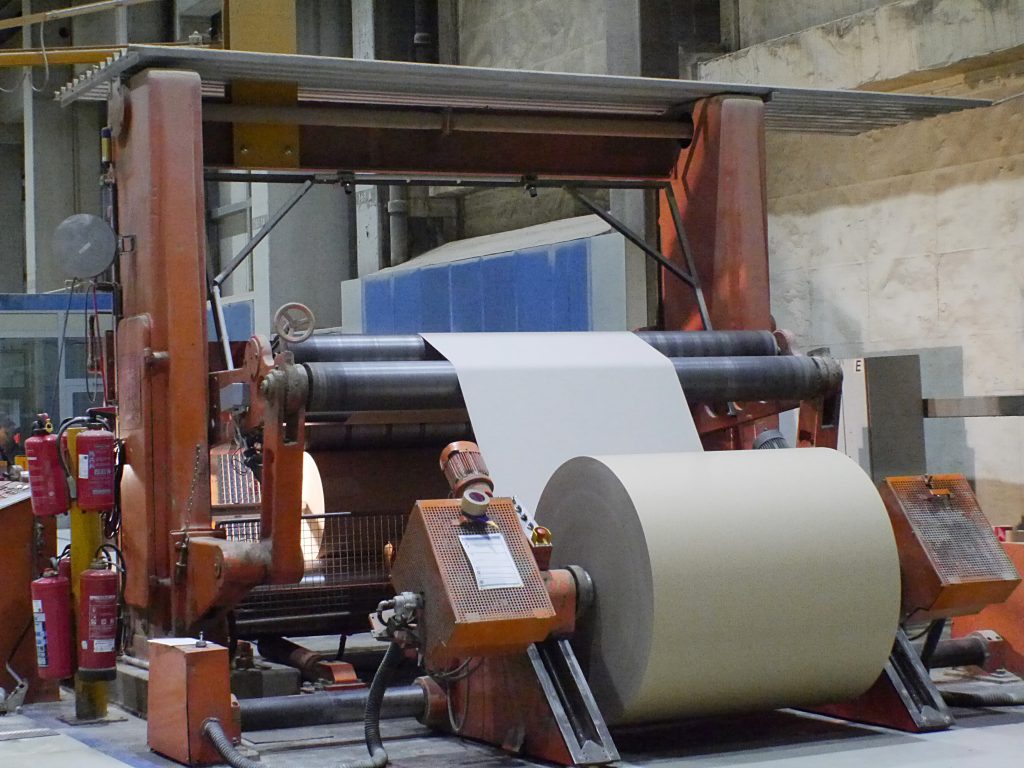

„Das gefertigte Papier befindet sich zunächst auf einer Mutterrolle mit einem Durchmesser von rund 3m und einem Gewicht von ca. 50t. Die rund 7,5m breite Papierbahn der Mutterrolle wird auf mehrere schmalere Bahnen aufgeteilt und hierzu für den kundenspezifischen Versand in Breiten von 0,80 bis 3,30m zugeschnitten sowie aufgerollt“, erklärt Volker Klöpfel, Werkstattleiter für Elektro- und Automatisierungstechnik im Werk Witzenhausen von DS Smith. Während des Zuschnitts kontrolliert ein Inspektionssystem bestehend aus Hochgeschwindigkeitskameras die Papierqualität. „Hierbei detektiert das System u.a. auch einzelne oder mehrere Löcher, die sich in den Papierbahnen befinden können“, so Volker Klöpfel. Ist dies der Fall, werden die betreffenden Papierrollen aussortiert und gelangen zur Endkontrolle auf den sogenannten Klinikroller. Dort werden die Papierrollen umgerollt und dabei die fehlerhaften Bahnbereiche herausgetrennt.

Endkontrolle am Klinikroller

„In der Vergangenheit haben wir diese Endkontrolle quasi manuell durchgeführt, wodurch ein Mitarbeiter nahezu permanent am Klinikroller anwesend sein musste“ berichtet Klöpfel und erklärt weiter: „Da die eigentliche Detektion eines Lochs schon durch die hochauflösende Bahninspektion in der Produktion erfolgt, wussten wir, in welchem Meterbereich bzw. an welcher Stelle einer Papierrolle eine Fehlstelle sein musste. Ein Mitarbeiter startete somit den Klinikroller, verlangsamte dann bei der entsprechenden Meterzahl die Abrollgeschwindigkeit, um mit einer visuellen Prüfung ein Loch in der Bahn zu identifizieren. Er entfernte dann diesen Bereich und fädelte anschließend die Papierbahn für das weitere Umrollen ein. Dieser Vorgang konnte sich mehrmals wiederholen, wenn sich an verschiedenen Stellen einer Rolle Löcher befanden.“ Ein umständliches und zeitaufwendiges Verfahren, mit dem man sich nicht zufriedengeben wollte, vor allem, weil die maximal mögliche Abrollgeschwindigkeit des Klinikrollers von rund 280m/min bei der manuellen Prüfung nicht ausgereizt wurde. Volker Klöpfel: „Wir haben uns dann überlegt, dieses Verfahren zu automatisieren, indem wir eine Sensorlösung zur Erkennung der Löcher innerhalb einer Papierrolle einsetzen. Diese Lösung sollte einfach und praktikabel sein und bei einer Abrollgeschwindigkeit der Papierbahn von rund 180 bis 200m/min Löcher mit einer Größe von 4cm² über die gesamte Bahnbreite von bis zu 3,30m sicher erkennen.“

Wirtschaftliche Lösung gesucht

Systeme, die mit Blick auf solche Anforderungen äußerst zuverlässig arbeiten, sind relativ problemlos erhältlich, weiß auch der Werkstattleiter, aber: „Unsere Lösung musste außerdem sehr wirtschaftlich sein, da sich eine hohe Investition für uns nicht lohnte.“ Der Grund: Das Werk Witzenhausen produziert am Tag rund 1.100t Papier, das sind rund 30.000t im Monat. Schätzungsweise 300t einer Monatsproduktion müssen lediglich zur Endkontrolle auf den Klinikroller. „Das sind pro Monat vielleicht fünf bis zehn Papierrollen. Daher hätte sich eine zuverlässige aber kostenintensive Lösung unterm Strich einfach nicht gerechnet.“ Auf der Suche nach einer präzisen und vor allem kosteneffizienten Technologie testete man verschiedenste Lösungen. Alle Systeme stießen jedoch aufgrund der Abrollgeschwindigkeit des Klinikrollers schnell an ihre Grenzen: „Zum Teil wurden die Löcher im Papier von dem einen oder anderen System zwar erkannt, aber dennoch kein entsprechendes Signal an die SPS weitergegeben, damit die Papierbahn stoppte. Da wir aufgrund unserer Projekte im Betrieb auch Kontakt zu IPF Electronic hatten und wussten, dass der Sensoranbieter ein breitgefächertes Lösungsportfolio anbietet, haben wir dort nachgefragt. IPF Electronic stellte letztendlich ein System vor, dass sich in einem Feldversuch vor Ort bestens bewährte.“

Zeilenkameras inspizieren gesamte Bahnbreite

Das System besteht aus Zeilenkameras in Kombination mit speziellen LED-Leuchten AO98E126 als Gegenelement bzw. Sender. Ein spezifisches Merkmal der Zeilenkamera ist deren Empfänger, ein CCD-Zeilendetektor mit 512 in einer Linie eng beieinander angeordneten Empfangselementen bzw. Pixeln. Eine Besonderheit des Gerätes ist ein frontseitiges C-Mount-Gewinde zur Aufnahme verschiedenster Standard-Objektive, mit denen sich das Sichtfeld der Zeilenkamera frei definieren lässt. In der konkreten Anwendung wurden zwei LED-Leuchten so am Klinikroller angebracht, dass sie eine Papierbahn in ihrer gesamten Breite von unten linienförmig beleuchten. Um bei der Inspektion die maximal mögliche Bahnbreite von 3,30m zu erfassen, installierte man oberhalb der Papierbahn zwei Zeilenkameras. Da die Objektive der Geräte über eine Brennweite von 6mm verfügen, kann jede Zeilenkamera etwas mehr als die Hälfte der Papierbahn als Inspektionsbereich abdecken. Befindet sich nun ein Loch im Papier, dringt an dieser Stelle Licht durch die Bahn, wobei die äußeren Kanten dieser Fehlstelle auf der CCD-Zeile von einem der beiden Zeilenkameras abgebildet werden. Übersteigt dieser Kantenabstand (Lochgröße) ein voreingestelltes Maß, erzeugt die Zeilenkamera ein Schaltsignal, das an die SPS des Klinikrollers übermittelt wird.