Der 3D-Koordinatensensor PositionBox ermittelt millimetergenaue Raumkoordinaten zur Qualitätssicherung und liefert ein zuverlässiges Feedback in Echtzeit. Fehler werden somit vermieden, bevor sie passieren. Alle Anwendungen, in denen die korrekte Position eines Einzelteils bestimmt werden soll, können somit reibungslos abgesichert werden. Diese Funktionsweise kommt in der Motorenmanufaktur bei BMW seit 2017 erfolgreich zum Einsatz.

Die BMW-Motoren für Kleinserien werden in der Motorenfertigung in München auf fahrbaren Werkstückträgern gebaut. Um die perfekten Lagerungen der Sechs- und Zwölfzylinder-Kurbelwellen gewährleisten zu können, müssen passend abgestimmte Lagerschalen an jedem Lagerstuhl verbaut werden. Dies setzt eine exakte Vermessung des jeweiligen Lagerstuhls vor dem Einbau der Lagerschalen voraus. Anhand dieser Daten können die passenden Lagerschalen mit der korrekten Stärke für die jeweilige Stelle im Lagerstuhl bestimmt werden.

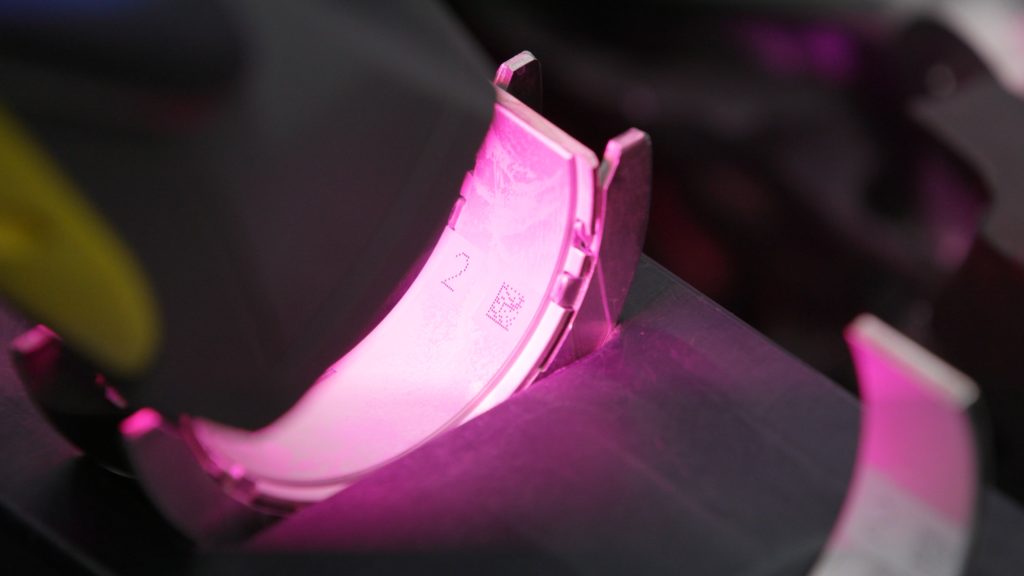

Genau hier kommt das Sarissa-Positionserkennungssystem zum Einsatz, denn obwohl die Lagerschalen unterschiedlich sind, können sie von den Mitarbeiterinnen und Mitarbeitern in der Produktion optisch fast nicht unterschieden und deshalb leicht verwechselt werden. Dies gilt es, mit einem Fehlervermeidungssystem während der Wertschöpfung zu verhindern.

Keine Verwechslung mehr möglich

Das Local Positioning System ist eine Lösung, die Fehlerfreiheit gewährleistet und Kosten einsparen kann, da Abweichungen in der Produktion verhindert werden. Dadurch, dass die Genauigkeit und Präzision des Systems im Millimeterbereich liegt, eignet es sich für Anwendungen mit handgehaltenen Werkzeugen aller Art. Das Positionserkennungssystem ist unabhängig von Lichtquellen und hörbarem Schall. Dabei sind die lautlosen Ultraschallsignale, die das System aussendet, physiologisch unbedenklich.

In diesem Anwendungsfall bestimmt die Software nicht wie sonst üblich die Koordinaten der Werkzeugspitze, sondern die Koordinaten der Lagerschale. Eine unsichtbare Tube zwischen Codeleser mit Positionssender und QR-Code auf der Lagerschale macht es möglich, dass die Positionsdaten der Lagerschale im Motor ermittelt und an die Stationssteuerung übertragen werden.

Doppelte Unterstützung

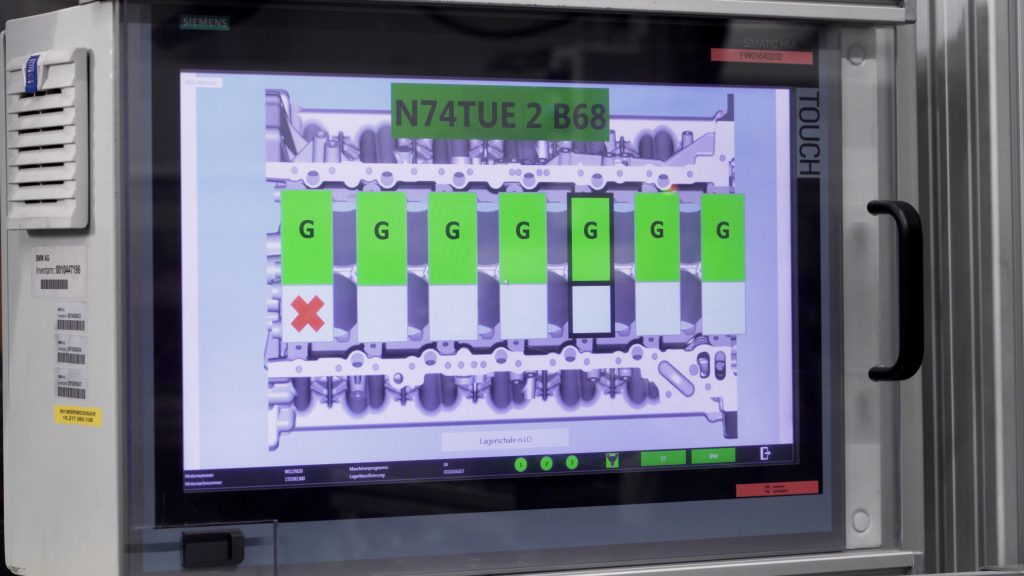

Das System unterstützt doppelt – bei der Auswahl der richtigen Lagerschale und als Endkontrolle nach deren Montage. Die PositionBox bekommt zu diesem Zweck von der SPS den aktuell in der Montagestation stehenden Motorentyp sowie die zu verbauenden Lagerklassifizierungen je Lagerstuhl übermittelt. Daraufhin sehen die Produktionsmitarbeiterinnen und -mitarbeiter am Bildschirm anhand einer Visualisierung, welche Lagerschalen für den bestimmten Motortyp benötigt werden.

Die Mitarbeiter in der Produktion legen die mit einem DataMatrix-Code versehenen Lagerschalen an die dafür vorgesehenen Stellen im Lagerstuhl. Hierzu kommt ein Codeleser zum Einsatz, auf den ein Positionssender aufgebracht wurde. Die PositionBox ermittelt anhand des QR-Codes und nach Kommunikation mit der SPS in Echtzeit, ob sich die richtige Lagerschale an der vorgeschriebenen Montageposition befindet. Obwohl sich der Werkzeugsender auf dem Codeleser befindet, bestimmt die Software stets die XYZ-Position des QR-Codes und somit der Lagerschale, und nicht die Position des Codelesers. Dabei ist es bedeutungslos, ob der Codeleser während dem Lesevorgang in unterschiedlichen Winkeln oder von einem Rechts- oder Linkshänder gehalten wird.

Mühelose Korrektur

Sollte eine Lagerschale versehentlich an der falschen Position montiert worden sein, wird der Motorblock direkt daran gehindert, die Arbeitsstation zu verlassen. Der Fehler wird am Bildschirm visualisiert und die Mitarbeiterinnen und Mitarbeiter in der Produktion können den Arbeitsschritt selbständig korrigieren. Nach der Korrektur bestätigt die Software am Bildschirm, dass alle Lagerschalen schließlich richtig montiert wurden. Dank der einfach zu bedienenden Anwendersoftware wird eine mögliche Fehlhandlung im Sinne von Poka-Yoke wirkungsvoll verhindert. Die intelligente Sensorik kann somit einen bedeutenden Beitrag zur Fertigungsqualität leisten.