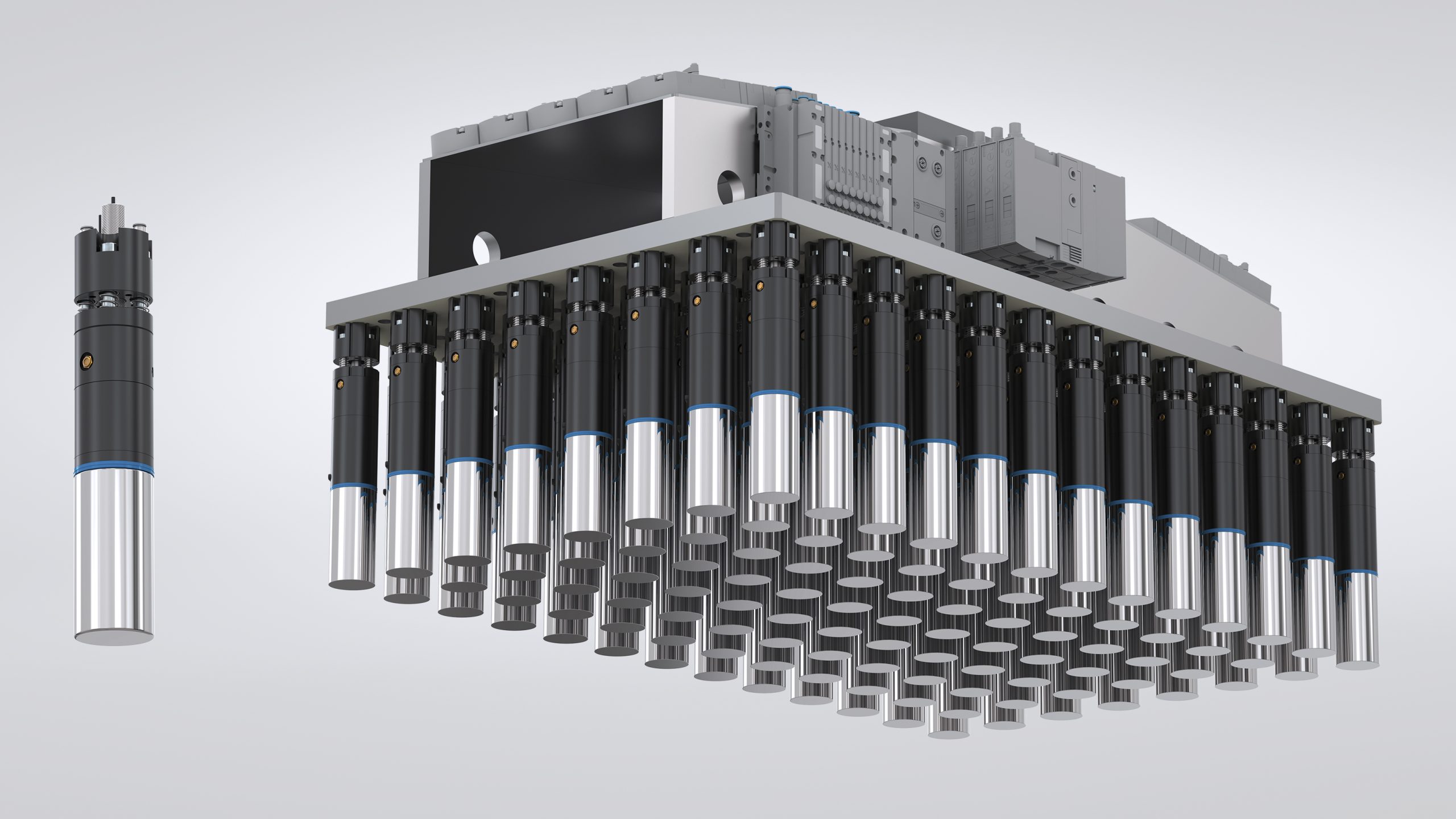

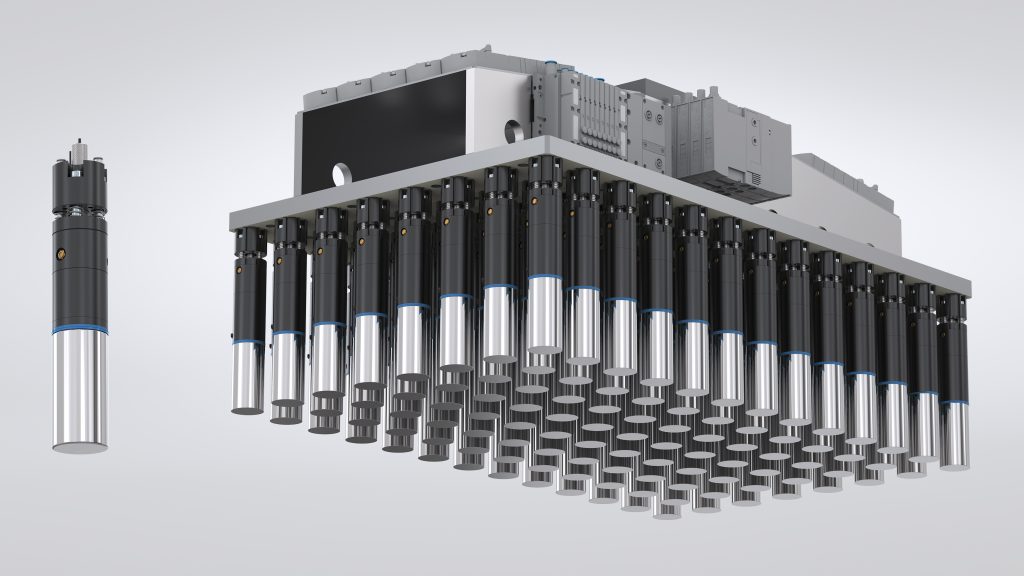

Das Greifen von Rundzellen in der Fertigung für Elektrofahrzeuge stellt eine besondere Herausforderung dar. Die Rundzellen müssen im Prozess gerafft, also möglichst eng zusammengeführt werden, um den begrenzten Bauraum im Fahrzeug optimal zu nutzen. Dies gelingt nur, wenn sich der Greifer im Schatten der Batterie befindet. Dieses prozessrelevante Design hat die Zimmer Group umgesetzt und mit einer Haltekraft von 50N kombiniert – damit werden die Rundzellen selbst bei hohen Beschleunigungen oder einem Not-Halt sicher gehalten. Die geringe Resthaltekraft von unter 1N bei deaktivierten Magneten gestattet nicht nur ein prozesssicheres Ablegen, sondern erfüllt auch die Anforderungen an die technische Sauberkeit. Der Baukastengedanke steht im Vordergrund, um den Greifer optimal an den jeweiligen Prozess anpassen zu können. Der Greifer lässt sich sowohl mit einer Kolbenstellungsabfrage als auch mit einer Batterieanwesenheitserkennung kombinieren. Zudem stehen Achskompensatoren zur Verfügung, die in Verbindung mit Zentrierplatten die in den verschiedenen Fertigungsprozessen auftretenden Fehlstellungen der Zellen ausgleichen. Neben dieser Kombinatorik bietet der HM1046 als einziger Magnetgreifer auf dem Markt zusätzlich die Option des vakuumunterstützten Greifens. Durch diese Kombination zweier redundanter Greifprinzipien werden Haftkräfte bis zu 200N erzeugt und die Prozesssicherheit deutlich gesteigert. Zimmer Group-Lösungen enden dabei nicht beim einzelnen Greifer: Der Baukastengedanke wird fortgeführt, sodass die ‚Knowhow Factory‘ auch einbaufertige Systeme anbietet, mit denen sich alle Prozesse in dieser sensiblen Fertigung abdecken lassen.