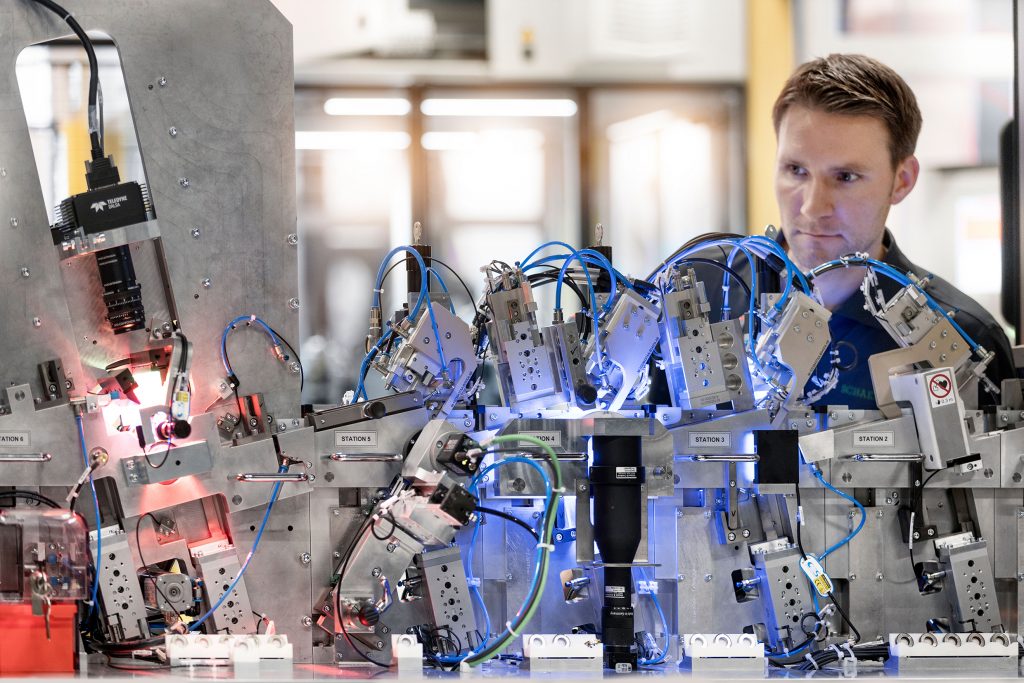

Der Sondermaschinenbau von Schaeffler bringt es auf 1.700 Mitarbeitern an 13 Standorten, aber hat bisher (fast) ausschließlich nur einen Kunden bedient: den eigenen Konzern. Der Schwerpunkt liegt dabei unter anderem auf maßgeschneiderten Montageanlagen und Prüftechnik für die Produktion des Automobil- und Industriezulieferers. Dabei realisiert der Sondermaschinenbau den überwiegenden Teil des konzernweit benötigten Produktionsequipments. Zu den jüngeren Highlights gehören unter anderem komplexe Montage- und Prüflinien für Hybrid-Module oder die neuen Elektroachsgetriebesysteme. Insgesamt bearbeitet der Sondermaschinenbau von Schaeffler jedes Jahr rund 4.500 Projekte.

Fertigungstechnische Kompetenz

1960 initiierten die Brüder Dr. Georg und Dr. Wilhelm Schaeffler die Gründung einer „Abteilung für Betriebsmittelbau“. Das hat sich bis heute ausgezahlt. Deshalb sind rund 60 Prozent der Mitarbeiter des Sondermaschinenbaus in der Entwicklung und Konstruktion tätig. Immer größeren Anteil nimmt dabei auch die Software ein. Bei fast allen Projekten der automatisierten Montagetechnik werden Produktions-IT-Lösungen programmiert. Auch wurde z.B. eine App für das Condition Monitoring entwickelt, um die Produktivität und Anlagenverfügbarkeit in der anspruchsvollen Fertigungsumgebung zu steigern.

Offen für externe Kunden

Bis vor kurzem entwickelte, projektierte und realisierte der Sondermaschinenbau fast ausschließlich für den Schaeffler-Eigenbedarf. Jetzt will der Geschäftsbereich sein Knowhow auch externen Kunden zugänglich machen. „Wir erschließen neue Aufgabenfelder und Kundenzielgruppen“, betont Bernd Wollenick, Leiter des Sondermaschinenbaus. Im Fokus sollen dabei u.a. Montage- und Prüfanlagen sowie Bearbeitungsmaschinen zum Schleifen und Honen in Kombination mit Produktionswissen in den Bereichen Robotics, Vision- und Handlingssysteme sowie Produktions-IT stehen.

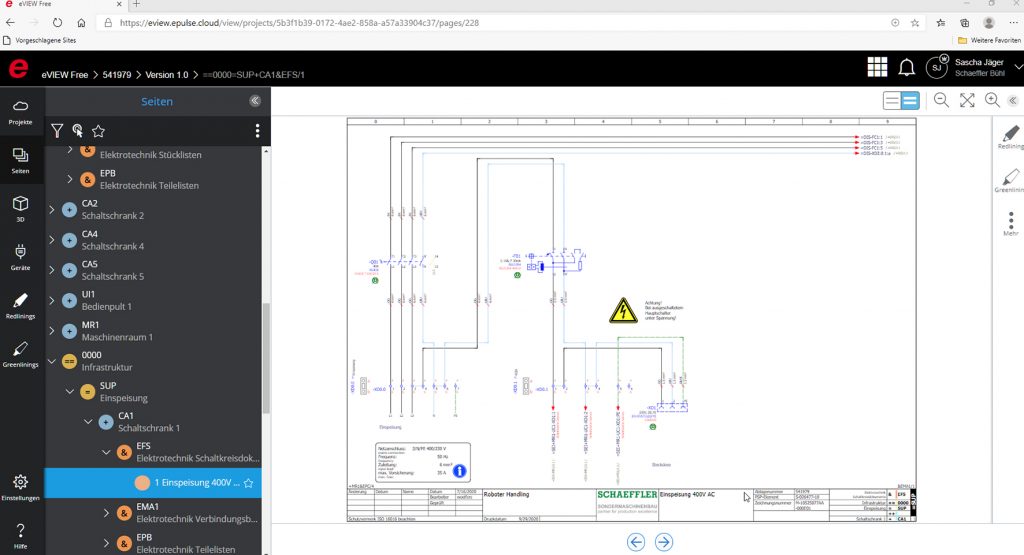

Standardisierung der Elektrokonstruktion

Diese Öffnung nach außen war unter anderem ein treibendes Element für die Standardisierung der Elektrokonstruktions-Software an den unterschiedlich gewachsenen Standorten, z.B. Erlangen, Bühl und Taicang/China. Diese Standorte – und andere ebenfalls – arbeiten mit Eplan, nutzen die Software aber auf unterschiedliche Weise. Ziel ist es nun, eine weltweit standardisierte Elektrokonstruktion auf Basis von Eplan aufzusetzen. Für diese Aufgabe ist ein Projektteam verantwortlich. „Wir erarbeiten eine gemeinsame, harmonisierte Infrastruktur auf der Eplan Plattform, die uns z.B. in die Lage versetzt, weltweit zu kollaborieren“, erklärt Stefan Vietz, Elektrokonstrukteur am Standort Erlangen. „So können wir unsere Kapazitäten bestmöglich nutzen und die Flexibilität der Entwicklungsstandorte steigern.“