In der Praxis wird immer wieder deutlich: Die meisten Unternehmen sind sich darüber bewusst, wie wichtig eine Veränderung von Geschäftsmodellen in Richtung digitaler Services ist. Gleichzeitig liegt genau hier die Herausforderung, da der Fokus oft noch auf dem Verkauf technisch innovativer Neuanlagen liegt. Höchste Ingenieurskunst mit einem skalierbaren Service zu verbinden, der über die reine Ad-hoc-Hilfe und das traditionelle Ersatzteilgeschäft hinausgeht, fällt vielen Maschinen- und Anlagenbauern schwer. Es gibt zwar eine allgemeine Vision von digitalen Services zum Beispiel rund um Fernwartung und Smart oder Predictive Maintenance, dennoch muss jede Organisation das Thema für sich individuell definieren. Das ist einer der Gründe, warum Unternehmen nur schwer in die Umsetzung kommen. Zudem gilt es, sich nicht mit IT-Lösungen zu verzetteln, die aufwendige Anpassungen und einen Schnittstellendschungel mit sich bringen. Digitale Kundenportale, die bereits auf Branchenbedürfnisse zugeschnitten sind, verkürzen die ansonsten komplexe Integration unterschiedlichster Datenquellen und Prozesse erheblich.

Hürden aus dem Weg räumen

In der Praxis hat es sich bewährt, bereits während der Strategiefindung frühzeitig Menschen aus unterschiedlichen Fachabteilungen wie Marketing, Entwicklung, After Sales, Service und Produktmanagement einzubinden. Auch in der Geschäftsleitung muss die Bedeutung des Themas entsprechend unterstützt werden. Die größte Schwierigkeit liegt jedoch oft darin, überhaupt zu verstehen, welche Schmerzpunkte die eigenen Kunden haben. Je besser ein digitaler Service Probleme beim Kunden löst, desto größer ist naturgemäß auch die Bereitschaft, dafür Geld auszugeben.

Klar ist: Im fordernden Tagesgeschäft braucht es Freiräume, um den vollständigen Maschinenlebenszyklus von der Entwicklung über die Produktion bis hin zur Verschrottung gesamtheitlich unter die Lupe zu nehmen. Dabei gilt es zu überlegen, welche Berührungspunkte oder Interaktionen mit den Kunden bestehen oder möglich sind. Um den jeweiligen Mehrwert zu identifizieren, muss analysiert werden, wo möglicherweise immer wieder Probleme auftreten. An diesen Nahtstellen gibt es die besten Chancen für Services, die den Lebenszyklus optimieren oder verlängern sowie den Durchsatz, Output oder die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) steigern.

Support wird bis zu 70 Prozent schneller

Digitale Kundenportale erleichtern die Umsetzung neuer Geschäftsmodelle erheblich, indem sie eine ganzheitliche Betrachtung über Abteilungssilos hinweg ermöglichen und Informationen standardisiert bündeln. Mit cloudbasierten Lösungen im Abo-Modell entfallen zudem hohe Einstiegsinvestitionen, da keine eigene Infrastruktur benötigt wird und der Aufwand für die eigene IT-Abteilung überschaubar bleibt.

Mit dem Kundenportal auf Basis der Digitalisierungslösung Equipment Cloud von Kontron AIS konnten verschiedene Unternehmen eine Verbesserung der Kundenzufriedenheit um mehr als 50 Prozent und einen um 70 Prozent schnelleren Support erreichen. Das liegt auch daran, dass Kunden nicht mehr auf Infos warten müssen, nur noch eine Anlaufstelle für ihre Anliegen haben und besser vom Experten-Knowhow des Herstellers profitieren. Einige Anwender generierten einen um 25 Prozent höheren Ersatzteilumsatz, da Kunden nicht mehr abwandern, wenn die Hersteller selbst mit einem guten Ersatzteilmanagement aufwarten. Das After Sales Business ließ sich teilweise um mehr als die Hälfte steigern.

Viele Datenquellen unter einen Hut bringen

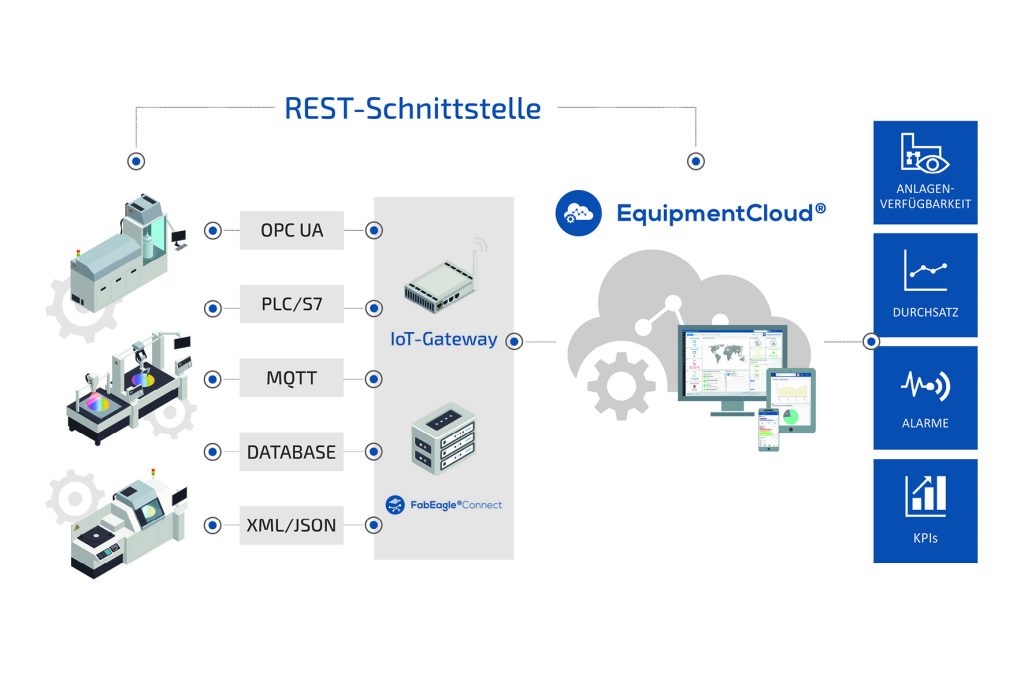

Weil die Maschinen nicht nur unterschiedlich alt, sondern auch auf verschiedenen Technikständen sind, müssen bei der Datenerhebung eine Vielzahl industrieller Schnittstellen integrierbar sein. Viele Maschinen sind Sonderanfertigungen und es bestehen oft langfristige Verträge zu gängigen Steuerungen. Es gibt also eine Reihe von Einflussfaktoren, die eine einheitliche Schnittstellenabstimmung erschweren. Eine wichtige Aufgabe für die Entwicklungsabteilungen von Maschinenbauern besteht heute deshalb darin, die nötige Vorarbeit für eine bessere Integration zu leisten. Während Altanlagen über Retrofit nachgerüstet werden können, sollten bei neuen Anlagen grundsätzlich IoT-Geräte eingebaut sein, um Services wie Fernwartung zu unterstützen. Kundenportale können oft mit zusätzlichen Modulen erweitert werden, wodurch sie an Funktionsumfang gewinnen und so einen wichtigen Faktor bei der Wettbewerbsfähigkeit bilden.

Datenintegration in Cloudlösungen

Auf Basis grafischer Programmieroberflächen wie dem Open Source Tool Node-RED oder Integrations-Frameworks wie FabEagle Connect zur Konfiguration verschiedenster industrieller Schnittstellen lässt sich die Datenintegration in Cloud-Lösungen deutlich vereinfachen oder sogar automatisieren. Die Übersetzung von Schnittstellen in den Webstandard REST kann damit genauso flexibel realisiert werden wie die beliebige Anbindung von Daten aus Drittsystemen wie ERP, MES, Datenbanken oder SPS. Dabei ist es wichtig, dass aus Datensicherheitsgründen nicht direkt auf Steuerungen zugegriffen wird, sondern die Daten zunächst in ein sicheres Repository fließen. Um gute Ergebnisse zu erzielen, sollte schon im Vorfeld definiert werden, welche Daten überhaupt relevant sind und wie sie vorverarbeitet werden müssen. Das ist vor allem dort wichtig, wo mit AI-Algorithmen vorausschauende Analysen oder visuelle Qualitätsinspektionen stattfinden sollen. Mittlerweile gibt es für fast alle Messaufgaben günstige Sensorik, während IoT-Devices für eine sichere Datenübertragung sorgen.

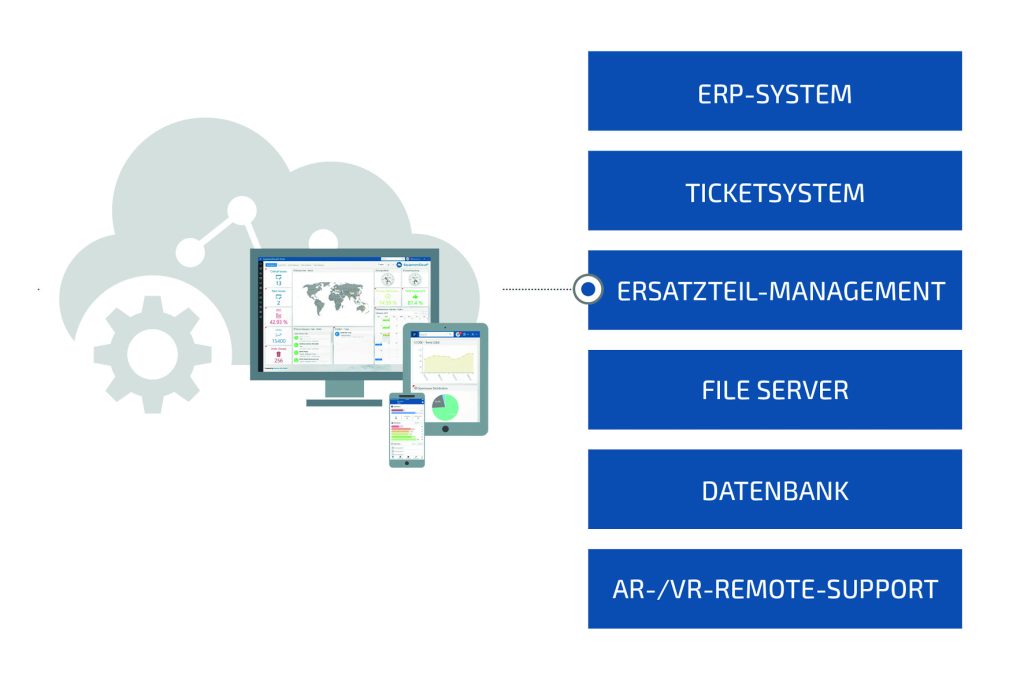

Wichtige Aspekte digitaler Kundenportale

Entscheidendes Merkmal bei der Lösungsauswahl sollte die Flexibilität sein: Kundenportale leben davon, dass sich Daten aus unterschiedlichsten Systemen und Quellen als Single Source of Truth zusammenführen lassen, darunter Bestandssysteme wie ERP, CRM oder Ticketlösungen, deren Informationen ein Portal aufwerten. So sind Ersatzteile vielleicht im ERP gelistet, ihre Baupläne liegen wiederum in PDM- oder PLM-Systemen. Wichtig: Um Redundanzen zu vermeiden, sollten Daten nur einmal erfasst werden müssen und Veränderungen automatisiert in betroffene Systeme gelangen.

Es hat sich bewährt, wenn Informationen von der Seriennummer über Dokumente bis hin zu Maschinendatenanalysen zentral um die Anlage gebündelt sind. Der direkte Zugriff rund um die Uhr hilft allen Beteiligten dabei, Zeit zu sparen. So können Kunde, Partner, Service und Vertrieb an einem Ort zusammenarbeiten und dort über sämtliche Informationen verfügen. Auch die einfache Anpassbarkeit ist wichtig, damit sich Anwender über Dashboards auf einen Blick über KPIs informieren oder so schnell wie möglich zu den benötigten Infos navigieren können. Heute sollten Portale immer mobil auf dem Tablet oder Smartphone verfügbar sein. Über den erfolgreichen Einsatz entscheiden auch ein sinnvolles Rollenkonzept sowie eine sichere Nutzer- und Zugriffsverwaltung. Mehrsprachige Angebote stellen die effiziente Zusammenarbeit zwischen Herstellern und Betreibern von Anlagen sowie dem Service sicher. Das Hosting sollte DSGVO-konform erfolgen, die Daten verschlüsselt gespeichert und Ende-zu-Ende übertragen werden.

Unterstützung lohnt sich

Da im mittelständisch geprägten Maschinenbau die Entwicklungskapazität für den Aufbau individueller Lösungen meist fehlt, lohnt sich der Einsatz fertiger Applikationen, wie der Equipment Cloud, die gezielt für Maschinen- und Anlagenbauer entwickelt wurde. Kontron AIS unterstützt mit breiter Projekterfahrung dabei auf dem gesamten Weg, von den ersten Hürden, über Strategie und Umsetzung bis zur finalen Implementierung und dem Ausrollen der smarten Services an den Endkunden. In der Regel werden Schmerzpunkte, Use Cases und digitale Geschäftsmodelle in gemeinsamen Workshops erarbeitet. Im Rahmen eines Proof-of-Concept (PoC) werden dann erste Schritte mit einem dedizierten Projektteam in enger Zusammenarbeit mit einem ersten Pilotkunden und vereinzelten Anlagen erprobt. So erhält der Maschinenhersteller frühzeitig und kontinuierlich Feedback vom Maschinenbetreiber zum geplanten smarten Service und kann Mehrwerte praxisnah erlebbar machen und echten Bedarf wecken. Im Anschluss erfolgt ein schrittweises Rollout auf weitere Abteilungen des Maschinenherstellers sowie die Anbindung weiterer Anlagen des Pilotkunden bzw. die Einbindung zusätzlicher Fabrikbetreiber. Die Kunden der Kontron AIS profitieren hierbei langfristig vom Austausch zwischen Anwendern durch die wachsende Community und das Expertennetzwerk.

Eine Umfrage unter rund 30 Kunden von Kontron AIS zeigt die Prioritäten: 75 Prozent wollen ein Kundenportal vor allem für die Abwicklung von Service- und Supportfällen nutzen, 58 Prozent für einen Ersatzteil-Webshop. Immerhin für die Hälfte ist die Funktion als Kollaborationsplattform für Kunden, Mitarbeitende und Partner besonders wichtig. Der Bedarf zum Austausch ist also da und die Praxiserfahrung zeigt, dass sich Abstimmungs- und Vorbereitungszeiten so deutlich verkürzen lassen.

Wissensmanagement: Dem Fachkräftemangel etwas entgegensetzen

Für viele Unternehmen stellt der Wissenstransfer über ein Kundenportal auch eine Chance dar, sowohl mit der Fluktuation als auch mit der Brisanz des Fachkräftemangels besser umzugehen. Gerade Service- und Instandhaltungsteams sind stark davon betroffen, dass die Babyboomer-Generation in den nächsten Jahren in Rente geht. Die Kunden zu befähigen, richtig mit der Maschine oder Anlage umzugehen, entlastet den eigenen Service – insbesondere von Standardproblemen. Zugleich stellt ein wissensbasiertes Portal auch eine gute Grundlage bereit, um das spezifische Fachwissen der ausscheidenden Profis aufzufangen und weiterhin verfügbar zu halten. Hier lohnt es sich, die Personen ausfindig zu machen, die Spaß daran haben, ihr Wissen zum Beispiel in Anweisungen oder Online-Tutorials weiterzugeben. Davon profitiert zum einen der Wissensaustausch zwischen internen Abteilungen, zum anderen die Kunden durch zubuchbare oder lizenzbasierte Schulungsmodule auf Akademiebasis.

Kundenportale tragen vor allem dazu bei, im Cross- und Up-Selling den Kunden anschaulich zu zeigen, welche ergänzenden Services zur Verfügung stehen oder welche anderen Produkte geeignet wären. Maschinenhersteller steigern damit ihre Effizienz im Service und können sich oft besser vom Wettbewerb abgrenzen, das Kundenerlebnis verbessern und die Maschinendaten für die Weiterverarbeitung nutzen: zum Beispiel, um neue Servicepotenziale zu erschließen, zustandsbasierte Wartung anzubieten und die Erkenntnisse in die eigene R&D-Abteilung einzubeziehen.