In der Praxis wird immer wieder deutlich: Die meisten Unternehmen sind sich darüber bewusst, wie wichtig eine Veränderung von Geschäftsmodellen in Richtung digitaler Services ist. Gleichzeitig liegt genau hier die Herausforderung, da der Fokus oft noch auf dem Verkauf technisch innovativer Neuanlagen liegt. Höchste Ingenieurskunst mit einem skalierbaren Service zu verbinden, der über die reine Ad-hoc-Hilfe und das traditionelle Ersatzteilgeschäft hinausgeht, fällt vielen Maschinen- und Anlagenbauern schwer. Es gibt zwar eine allgemeine Vision von digitalen Services zum Beispiel rund um Fernwartung und Smart oder Predictive Maintenance, dennoch muss jede Organisation das Thema für sich individuell definieren. Das ist einer der Gründe, warum Unternehmen nur schwer in die Umsetzung kommen. Zudem gilt es, sich nicht mit IT-Lösungen zu verzetteln, die aufwendige Anpassungen und einen Schnittstellendschungel mit sich bringen. Digitale Kundenportale, die bereits auf Branchenbedürfnisse zugeschnitten sind, verkürzen die ansonsten komplexe Integration unterschiedlichster Datenquellen und Prozesse erheblich.

Hürden aus dem Weg räumen

In der Praxis hat es sich bewährt, bereits während der Strategiefindung frühzeitig Menschen aus unterschiedlichen Fachabteilungen wie Marketing, Entwicklung, After Sales, Service und Produktmanagement einzubinden. Auch in der Geschäftsleitung muss die Bedeutung des Themas entsprechend unterstützt werden. Die größte Schwierigkeit liegt jedoch oft darin, überhaupt zu verstehen, welche Schmerzpunkte die eigenen Kunden haben. Je besser ein digitaler Service Probleme beim Kunden löst, desto größer ist naturgemäß auch die Bereitschaft, dafür Geld auszugeben.

Klar ist: Im fordernden Tagesgeschäft braucht es Freiräume, um den vollständigen Maschinenlebenszyklus von der Entwicklung über die Produktion bis hin zur Verschrottung gesamtheitlich unter die Lupe zu nehmen. Dabei gilt es zu überlegen, welche Berührungspunkte oder Interaktionen mit den Kunden bestehen oder möglich sind. Um den jeweiligen Mehrwert zu identifizieren, muss analysiert werden, wo möglicherweise immer wieder Probleme auftreten. An diesen Nahtstellen gibt es die besten Chancen für Services, die den Lebenszyklus optimieren oder verlängern sowie den Durchsatz, Output oder die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) steigern.

Support wird bis zu 70 Prozent schneller

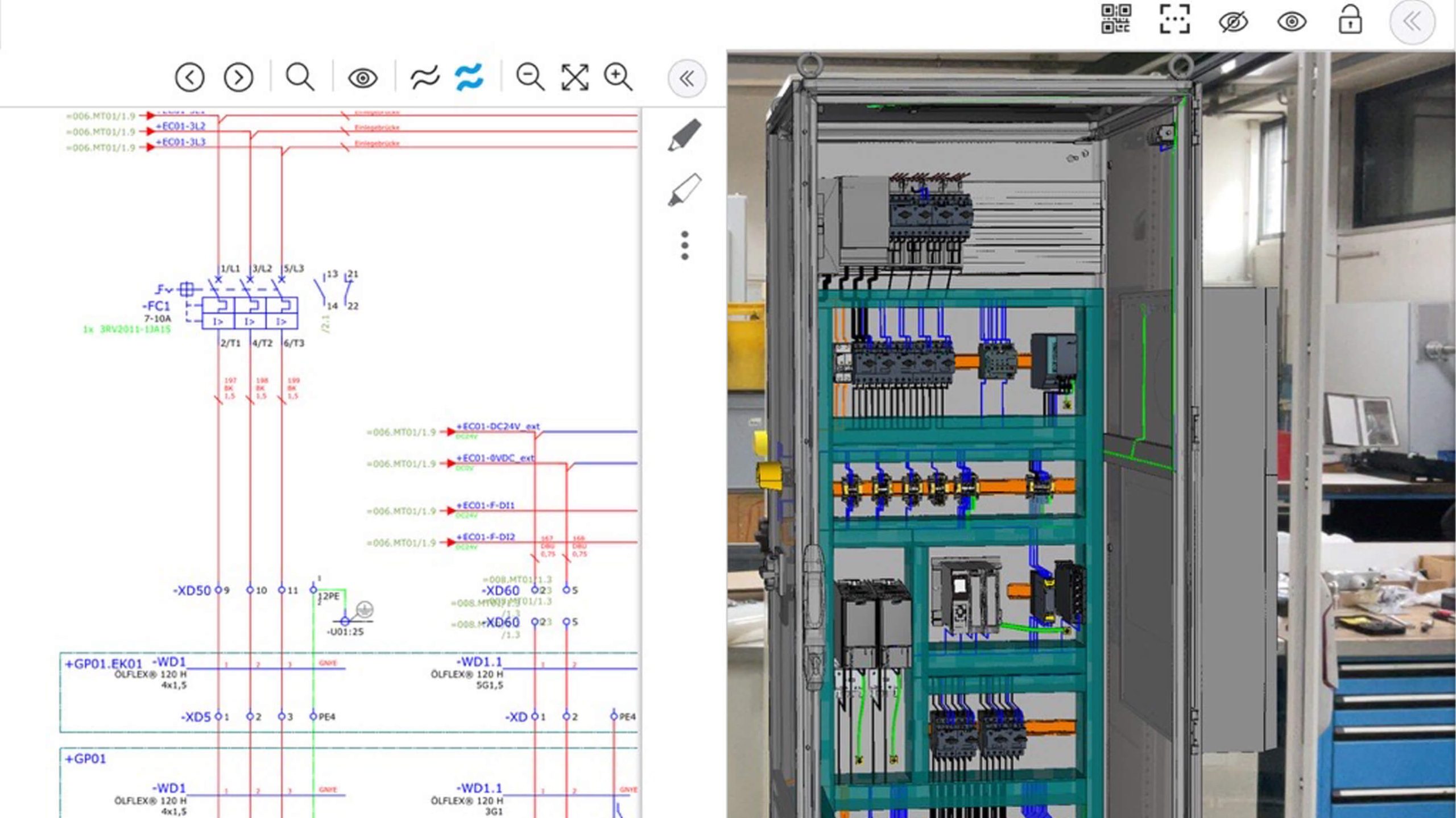

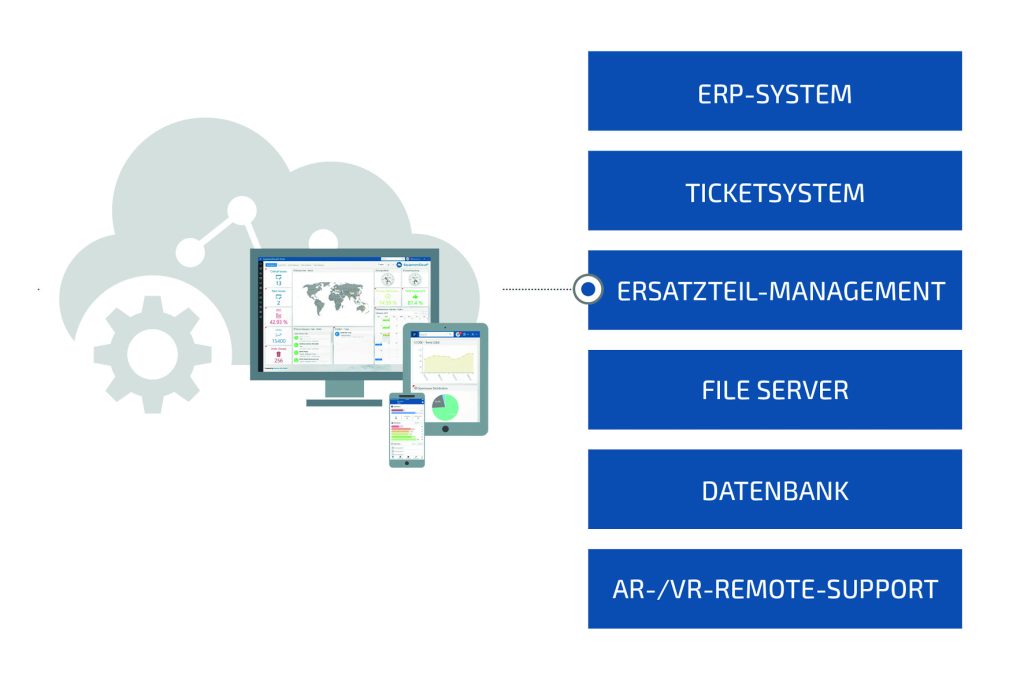

Digitale Kundenportale erleichtern die Umsetzung neuer Geschäftsmodelle erheblich, indem sie eine ganzheitliche Betrachtung über Abteilungssilos hinweg ermöglichen und Informationen standardisiert bündeln. Mit cloudbasierten Lösungen im Abo-Modell entfallen zudem hohe Einstiegsinvestitionen, da keine eigene Infrastruktur benötigt wird und der Aufwand für die eigene IT-Abteilung überschaubar bleibt.

Mit dem Kundenportal auf Basis der Digitalisierungslösung Equipment Cloud von Kontron AIS konnten verschiedene Unternehmen eine Verbesserung der Kundenzufriedenheit um mehr als 50 Prozent und einen um 70 Prozent schnelleren Support erreichen. Das liegt auch daran, dass Kunden nicht mehr auf Infos warten müssen, nur noch eine Anlaufstelle für ihre Anliegen haben und besser vom Experten-Knowhow des Herstellers profitieren. Einige Anwender generierten einen um 25 Prozent höheren Ersatzteilumsatz, da Kunden nicht mehr abwandern, wenn die Hersteller selbst mit einem guten Ersatzteilmanagement aufwarten. Das After Sales Business ließ sich teilweise um mehr als die Hälfte steigern.

Viele Datenquellen unter einen Hut bringen

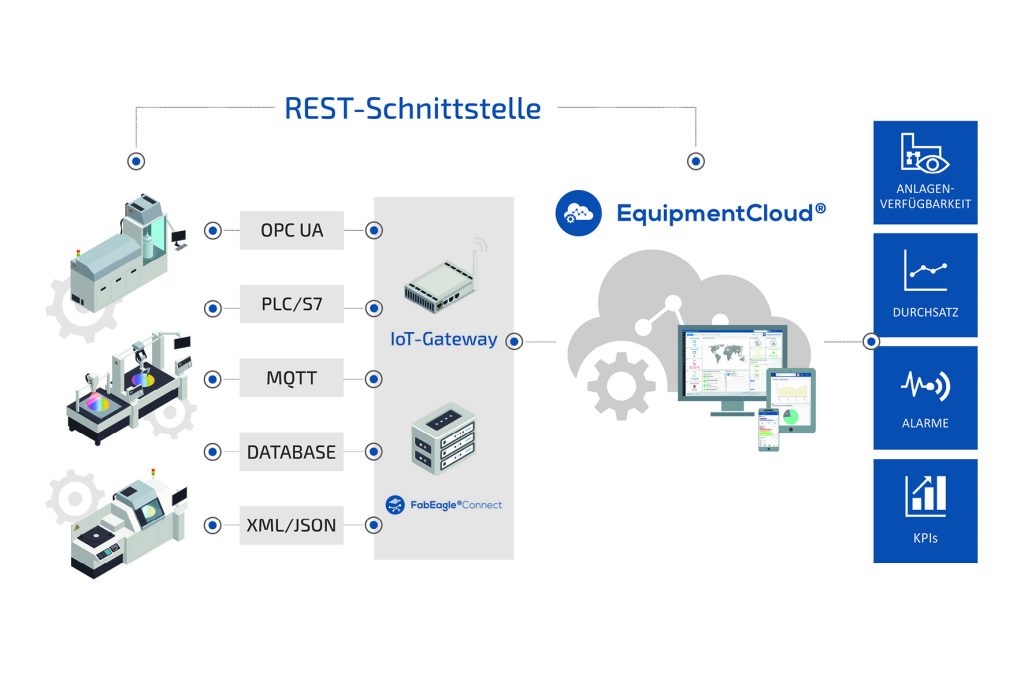

Weil die Maschinen nicht nur unterschiedlich alt, sondern auch auf verschiedenen Technikständen sind, müssen bei der Datenerhebung eine Vielzahl industrieller Schnittstellen integrierbar sein. Viele Maschinen sind Sonderanfertigungen und es bestehen oft langfristige Verträge zu gängigen Steuerungen. Es gibt also eine Reihe von Einflussfaktoren, die eine einheitliche Schnittstellenabstimmung erschweren. Eine wichtige Aufgabe für die Entwicklungsabteilungen von Maschinenbauern besteht heute deshalb darin, die nötige Vorarbeit für eine bessere Integration zu leisten. Während Altanlagen über Retrofit nachgerüstet werden können, sollten bei neuen Anlagen grundsätzlich IoT-Geräte eingebaut sein, um Services wie Fernwartung zu unterstützen. Kundenportale können oft mit zusätzlichen Modulen erweitert werden, wodurch sie an Funktionsumfang gewinnen und so einen wichtigen Faktor bei der Wettbewerbsfähigkeit bilden.