In einer modularisierten und digitalisierten Produktionsanlage nimmt die Notwendigkeit von Mobilität zu, beispielsweise über fahrerlose Transportfahrzeuge (FTF). Die Kooperation zwischen Mensch und Maschine (z.B. intelligente Logistiklösungen) helfen, die Produktionsanlagen von morgen flexibler und effizienter zu gestalten. Dazu gehört auch eine engmaschige Kommunikation, die all diese Systeme miteinander verbindet. Letztlich ist es erforderlich, die gesamte Wertschöpfungskette nahtlos in das Kommunikationsnetz der Fabrik zu integrieren. Aktuell verfügbare drahtlose Kommunikationssysteme sind jedoch oft nicht dafür ausgelegt, die hohen technischen Anforderungen in der Smart Factory der Zukunft zu erfüllen. Mobile Systeme sind heute hauptsächlich per WLAN vernetzt. Aber WLAN wird nicht in der Lage sein, künftige FTF-Anwendungsfälle in einer flexiblen Produktionsumgebung zu ermöglichen.

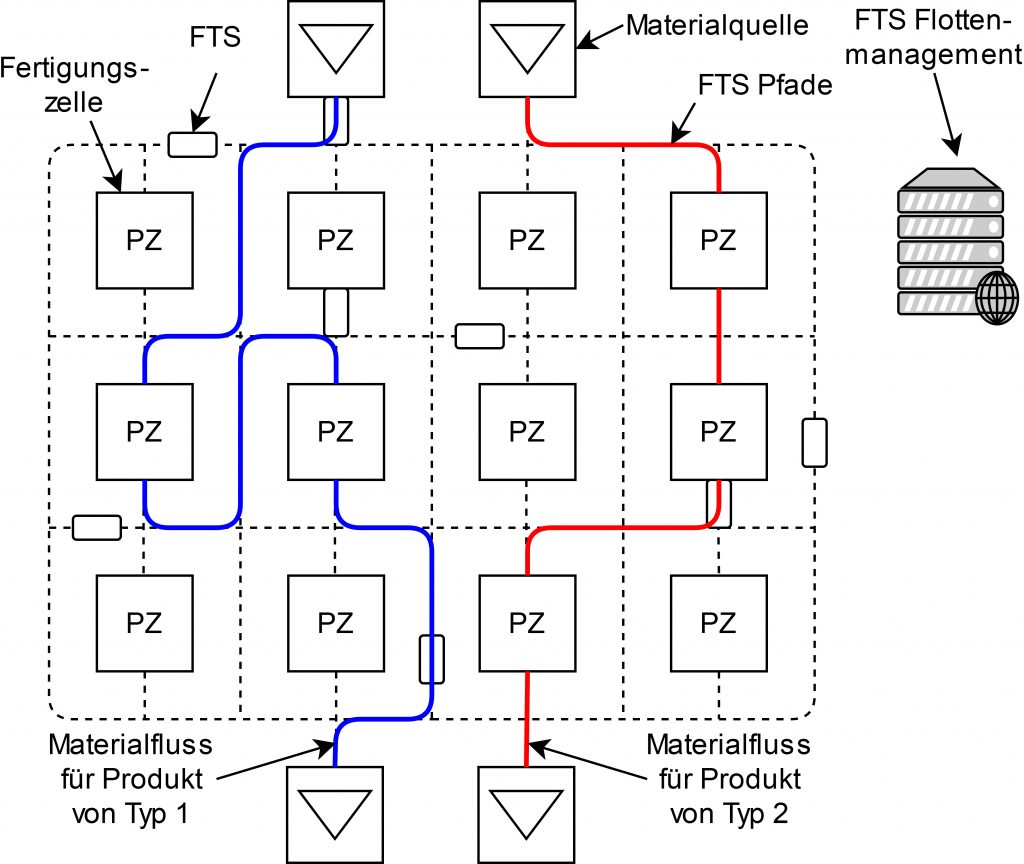

Matrix-Produktion als künftiger Standard

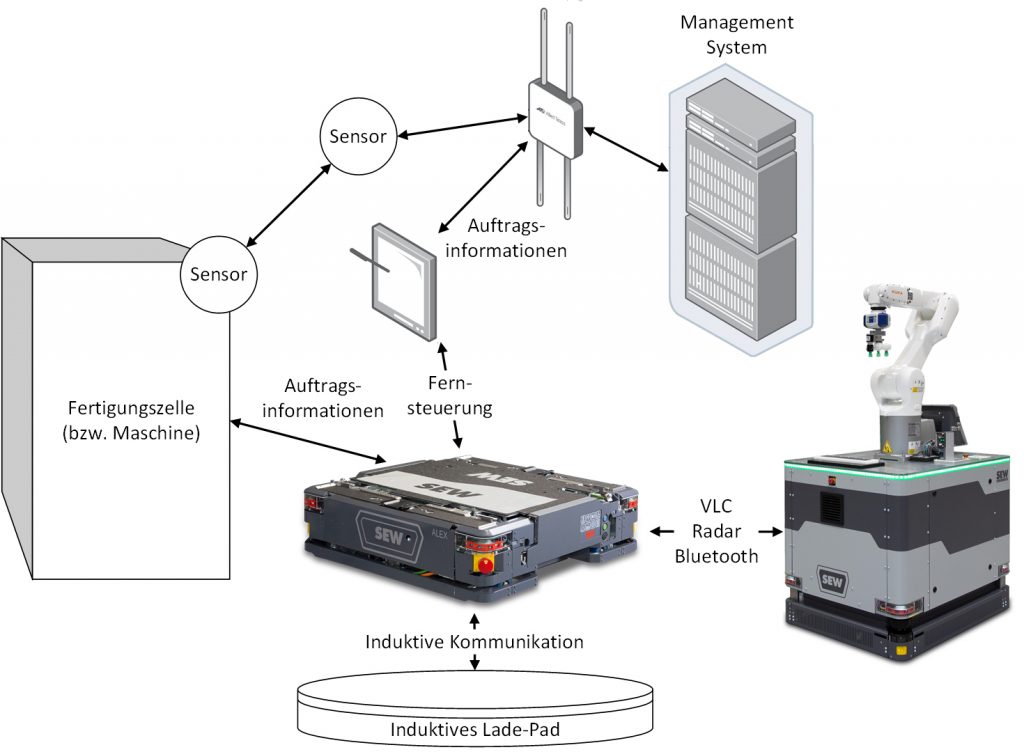

Matrix-Produktion ist ein mögliches Konzept für die Fabrik der Zukunft. Sie teilt die automatisierte Produktion von Waren in die für die Herstellung erforderlichen Schritte auf und weist diese Produktionszellen (PZ) zu. Werkstücke werden einer Produktionszelle zugeführt, wo sie einem bestimmten Prozess (Umbau, Zusammenbau, Prüfung) unterzogen werden. Anschließend verlässt das modifizierte Werkstück die Zelle. Verändert man den Weg des Werkstücks durch die Fabrik, lässt sich ein anderes Produkt herstellen. Diese ausgesprochen flexible Idee erfordert eine präzise Orchestrierung aller Prozesse. Für die Warenbewegung zwischen den Produktionszellen sorgen Mobile Assistenten (MA) und intelligente Logistiksysteme. Als weiterentwickelte Versionen des klassischen FTF sind sie in der Lage, die hohen Anforderungen des Matrix-Produktions-Konzeptes zu erfüllen. Dabei übernehmen sie verschiedene Aufgaben wie den Transport, die Bearbeitung von Waren oder die direkte Unterstützung des Menschen.

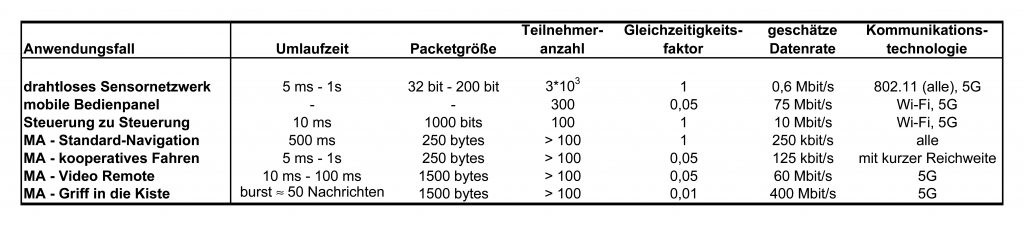

Typische Anwendungsfälle

In einer beispielhaften Matrix-Produktion müssen bis zu 1.000 mobile Teilnehmer und 100 Produktionszellen auf einer Fläche von 10.000m² an die drahtlose Kommunikation angebunden werden. Anwendungsfälle in der Fabrik der Zukunft sind daher sehr vielfältig und haben unterschiedliche Ziele. Ein drahtloses Sensornetzwerk beispielsweise überträgt wenige Informationen, benötigt jedoch eine Kommunikationsmethode mit sehr geringem Energiebedarf. Bedienpanels erzeugen unvorhersehbare Datenraten. Es können E-Mails, Videos oder Dokumente übertragen werden. Das genutzte Kommunikationsmedium muss mit diesen unterschiedlichen Beanspruchungen effizient umgehen. Auch die Kommunikation der mobilen Assistenten kann sehr heterogen sein. Als Beispiel soll hier die Fernsteuerung durch einen Operator dienen. Von dem mobilen Assistenten zum Operator müssen Sensordaten übertragen werden, die einen hohen Durchsatz benötigen, z.B. ein Live-Video. In entgegengesetzter Richtung überträgt der Operator Bewegungsbefehle an den mobilen Assistenten, wobei es nicht zu Paketverlusten kommen darf. Für Up- und Down-Link wird eine geringe Latenz benötigt, damit der Operator den mobilen Assistenten steuern kann.

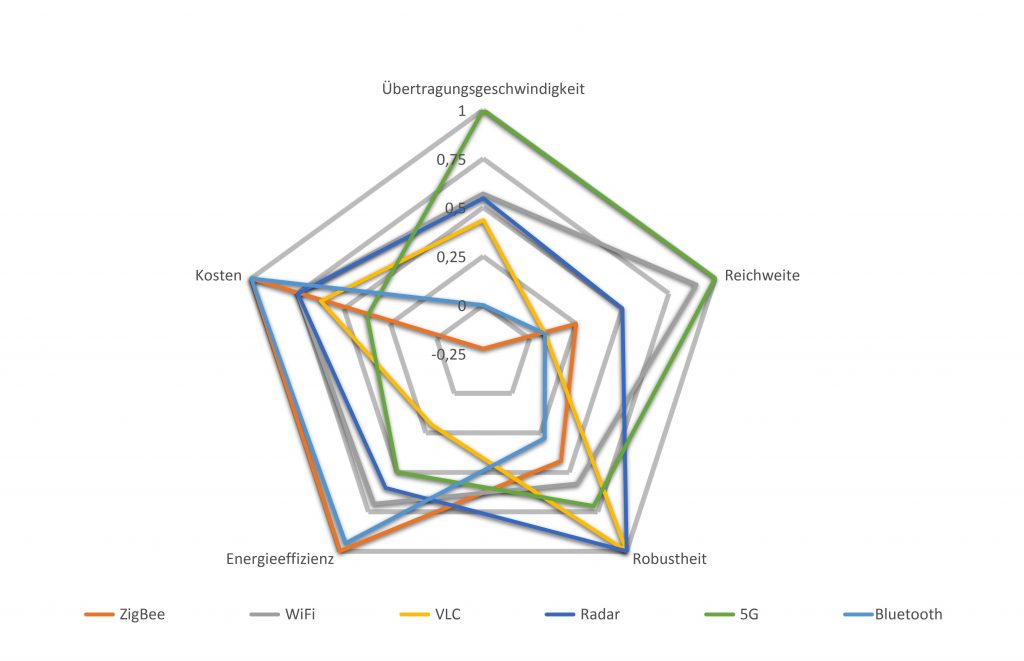

Grenzen heutiger Technologien

Die Herausforderungen, die ein Anwendungsfall an das Kommunikationssystem stellt, hängen von der Gesamtheit seiner Eigenschaften ab. Somit stellt das drahtlose Sensornetzwerk keine Herausforderung aufgrund der Datenrate dar, sondern vielmehr aufgrund der Anzahl der Geräte, wobei nur für eine Teilmenge der Knoten niedrige Latenzzeiten und genaue Taktzeiten erforderlich sind. Bei den mobilen Bedienpanels gibt es eine andere Herausforderung: Innerhalb eines Gerätes kann es sowohl datenintensive als auch latenz- und zuverlässigkeitskritische Anwendungen geben. Hier vermittelt ein Gleichzeitigkeitsfaktor einen guten Eindruck von der durchschnittlichen Datenrate, aber es werden auch höhere Spitzenwerte auftreten. Dasselbe gilt für den Gleichzeitigkeitsfaktor in Anwendungsfällen mit Mobilen Assistenten. Oft ist semi-persistentes Scheduling erforderlich, um geringe Latenzen für manche Anforderungen zu sichern. Bei Nicht-Nutzung führt dies jedoch zu nicht oder ineffizient genutzten Ressourcen.