Herr Franke, als ehemaliger Siemens-Manager haben Sie die digitale Transformation der Fertigungsindustrie seit vielen Jahren fest im Blick. Wie ist es mittlerweile um sie bestellt?

Ralf-Michael Franke: Prinzipiell nicht schlecht, denn die notwendigen Technologien sind längst verfügbar und anwendbar. Das belegen einige Leuchtturmprojekte der letzten Zeit. Insgesamt ducken sich aber noch zu viele Unternehmen weg und hoffen, dass die Digitalisierung an ihnen vorbei zieht – was sie aber natürlich nicht tun wird. Es verhält sich ein bisschen wie bei der Einführung der ERP-Systeme, die sich ja auch über viele Jahre hingezogen hat. Trotzdem ist heute ganz klar: Ohne ERP kann man nicht mehr überleben. Dieses Spannungsfeld überträgt sich jetzt auf die weitere Digitalisierung der Produktion.

Aber die Branche bewegt sich?

Franke: Auf jeden Fall. Insgesamt wird es dem Anwender ja heute schon einfacher gemacht. Etwa durch den technologischen Wandel von der Cloud hin zur Edge. Er wird die weitere Digitalisierung in der Fabrik sicherlich beschleunigen. Auch die Demokratisierung der Technik – also Easy-to-Use-Konzepte, die schon Produktionsmitarbeiter direkt an der Maschine dazu befähigen, Vorteile zu nutzen – trägt einen wichtigen Teil zur künftigen Entwicklung bei. Denn Komplexität erzeugt Angst beim Anwender. Und mit einfach beherrschbaren Lösungen lässt sich dem gut entgegenwirken.

Liegt hier der Schlüssel zum Glück?

Franke: Nicht allein. Das Verhältnis von IT und OT ist seit jeher von Spannungen geprägt. Produktions- und IT-Leiter waren in den seltensten Fällen beste Freunde. Zudem haben sie bisweilen die gleichen Begriffe für unterschiedliche Dinge verwendet, was die Kommunikation zusätzlich gestört hat. Doch auch das ändert sich immer mehr: Eine zentrale Rolle spielen dabei Tools, wie sie Cybus anbietet. Sie übernehmen eine Vermittlerrolle und können den Datenaustausch zwischen beiden Seiten verbessern bzw. vereinfachen. Und zwar nicht weit weg in der IT oder einer Cloud.

Sondern wo?

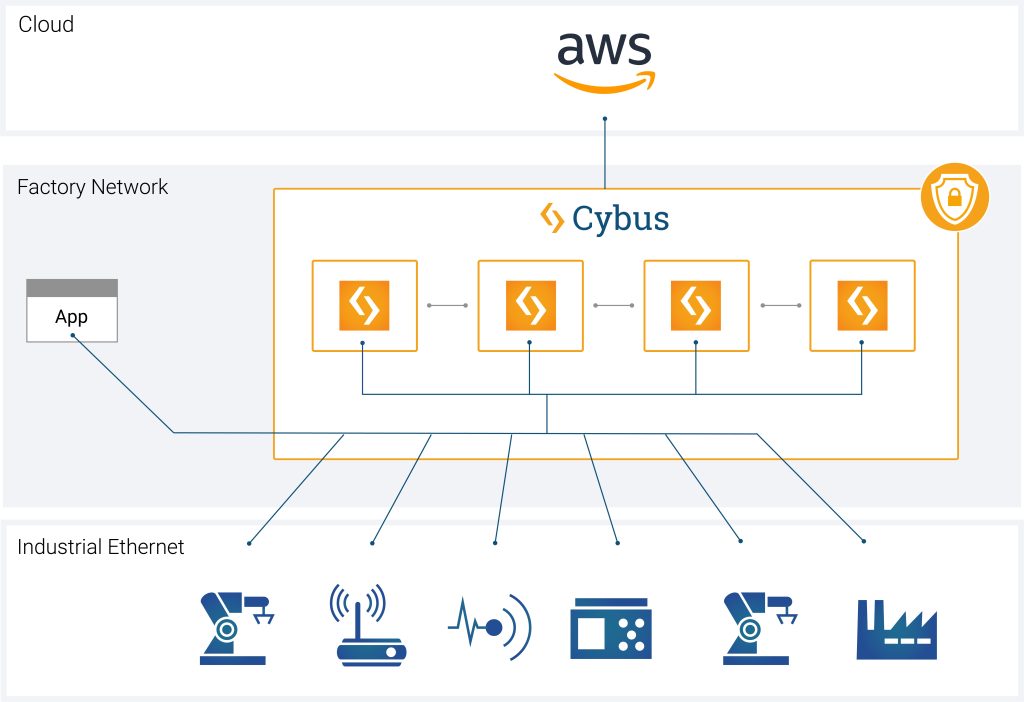

Franke: In der Edge, also ganz produktionsnah. An diesem Verantwortungsübergang, den man entsprechend der vorhandenen Kompetenzen individuell positionieren muss, kommen mit Connectware die beiden Bereiche IT und OT partnerschaftlich zusammen und finden die gleiche Sprachebene. Dass das gut funktioniert, beweist unter Anderem das erfolgreiche Digitalisierungsprojekt bei Porsche, bei dem Cybus eine prominente Rolle spielt. Es soll jetzt auf den kompletten Volkswagen-Konzern ausgerollt werden, um das Verständnis zwischen IT und OT zu verbessern. Cybus schafft an dieser Stelle sowohl klare Verhältnisse als auch einen Standard, der dabei hilft, potenzielle Konflikte von vorne herein zu vermeiden.

Doch wie erklärt man das mittelständischen Unternehmen?

Franke: Im Zweifel ganz pragmatisch: In jeder Fabrik braucht es eine gewisse Technikvielfalt, um Prozesse richtig aufzusetzen. Und man muss anschließend die Daten aus allen Teilen der Anlage erfassen können. Deswegen macht eine proprietäre Lösung keinen Sinn. Stattdessen benötigt man einen Vermittler nach oben, der die Vielfalt an Protokollen und Standards gut abdeckt. Dann stehen IT- und OT-Seite bald nicht mehr in Konkurrenz zueinander, sondern können sich wunderbar ergänzen.

Ist es primär eine Aufgabe des Endanwenders?

Franke: Aus seiner Sicht sind die Vorteile der Digitalisierung schneller zu erkennen. Aber der Endkunde hat oft nicht die technische Kompetenz oder die Ressourcen, um Digitalisierungslösungen eigenständig auf- bzw. umzusetzen.

Also muss der Maschinenbauer mitmachen?

Franke: Ja. Er steht zudem von der Herausforderung, mittelfristig neue Geschäftsmodelle für seine Maschinen zu etablieren – z.B. pay per use. Dabei wird er sich an ein übergreifendes Ökosystem andocken müssen. Denn der Endanwender wird nicht viele verschiedene Systeme parallel laufen lassen. Es ist also zunehmende Komplexität im Kunden-/Lieferanten-Verhältnis zu erwarten. Mit Cybus als zentralem Vermittler vom Shopfloor nach oben hin, lässt sich dem ein gutes Stück weit entgegenwirken. Die Software bildet im Sinne der Connectivity das Bindeglied zwischen den Welten von IT und OT. Der Nutzer kommt herstellerunabhängig und quer durch alle Kommunikationsstandards an die Daten aus der Produktion – mögen die Quellen noch so unterschiedlich sein.

Woher weiß der Anwender denn, welche Daten die wichtigen in dieser Vielfalt sind?

Franke: Die richtigen Daten zu identifizieren, bleibt durchaus eine Herausforderung. Im ersten Schritt geht es aber erst einmal darum, eine sichere Infrastruktur aufzubauen, die das Datenhandling, die Verarbeitung und die Security übernimmt. Mit smarten Antworten hat die Cybus-Lösung hier das Potenzial, einen Standard für die Zukunft zu etablieren. Denn selbst Mittelständler können ihre Maschinen unkompliziert in diese Struktur integrieren. Darüber hinaus bietet Cybus für den Endkunden eine willkommene Lösung, um sich von einem Vendor Lock-in zu befreien – nach unten hin genauso, wie nach oben.

Lara Ludwigs: Gerade mit Blick in die Zukunft ist Unabhängigkeit das zentrale Schlagwort. Viele Maschinenbauer und Endanwender stehen, wie bereits erwähnt, noch am Anfang ihrer Digitalisierungsreise. Verständlicherweise gibt es große Bedenken, sich für proprietäre Lösungen oder Standards zu entscheiden. Man weiß ja nicht, ob diese in einigen Jahren überhaupt noch eine Rolle auf dem Markt spielen. Die bedingungslose Unabhängigkeit unserer Software ist der digitalen Transformation hingegen wie auf den Leib geschneidert. Oder anders formuliert: Mit Cybus lässt sich die Unabhängigkeit während des gesamten Transformationsprozesses erhalten – und auf die sich wandelnden Anforderungen flexibel reagieren. Denn die Software, die als Backbone in der Fabrik positioniert ist, stellt nicht nur sicher, dass alle Assets aus der Produktion nahtlos integriert werden können, sondern genauso selbst neue Technologien.

Franke: Und das bei Bedarf Schritt für Schritt, so wie es individuell zum jeweiligen Anwender passt – ganz gemäß des Ansatzes von Industrie 4.0. Denn die gesamte Fertigung auf einen Schlag auf das nächste Level zu heben, funktioniert in der Regel nicht. Das haben die letzten Jahre ja gezeigt.

Übernimmt Cybus damit nicht in gewisser Weise auch die Rolle, die bisher ein MES innehatte?

Franke: Durchaus. Auch das ist dem technologischen Wandel geschuldet. Starre Softwareumgebungen werden Stück für Stück ersetzt werden – und zwar aus beiden Richtungen: von IT-Seite kommend, aber auch aus der Edge. Um als Backbone Unabhängigkeit zu bieten, muss Cybus eine Vielfalt an technischen Standards abdecken.

Porsche nutzt die Cybus-Software bereits in den Werken Leipzig und Zuffenhausen. Mittelfristig soll sie bei Volkswagen konzernübergreifend eingesetzt werden. – Bild: Cybus GmbH

Bild: Porsche Leipzig GmbH

Bild: Cybus GmbH

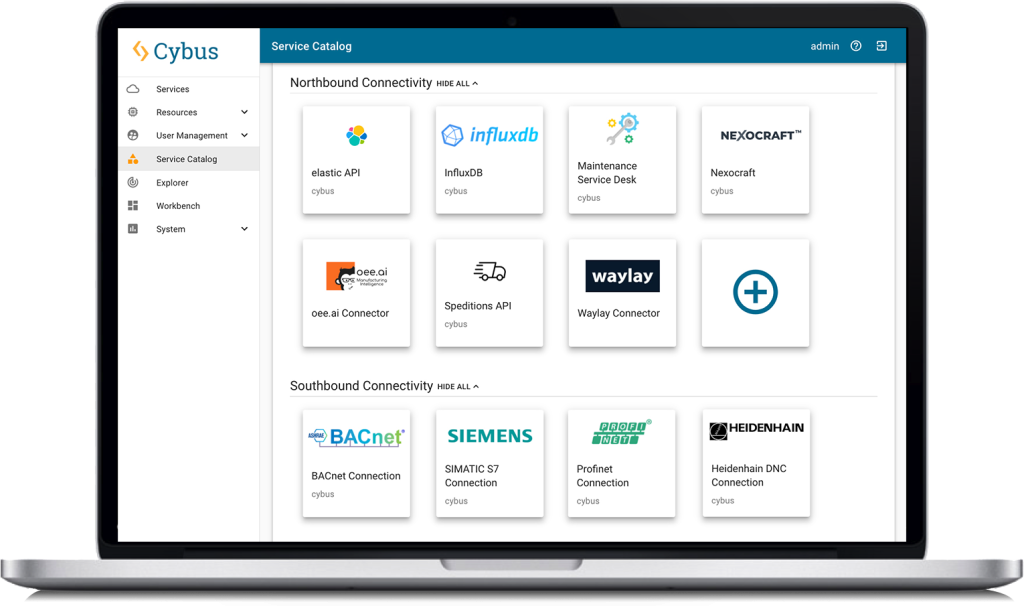

Ludwigs: Nach oben hin, also auf IT-Seite, ist das kein großes Problem, da sich die Standards der Cloud- und IoT-Anbieter bereits weitgehend konsolidiert haben. Die Anbindung der Produktion ist hingegen alles andere als einfach. Um alle spezifische Kommunikations- und Herstellerstandards in Connectware zu integrieren, haben wir einen Baukasten an Schnittstellen entwickelt. Er wird kontinuierlich ausgebaut – auch im direkten Dialog mit unseren Kunden, um deren konkrete Bedürfnisse zu treffen. Nutzer können zudem eigenständig Schnittstellenlösungen entwickeln und in die Software implementieren. An dieser Stelle spielt die von Cybus eingesetzte modulare Container-Architektur ihre Vorteile voll aus.

Wie stellen Sie sicher, dass diese Vielfalt für den Anwender auch beherrschbar bleibt?

Ludwigs: Wie setzen hier auf eine Kombination: Einerseits auf eine grafische, Browser-basierte Oberfläche, die einen guten Überblick zu den angebundenen Assets sowie verfügbare Connectivity-Optionen gibt. Andererseits erleichtern Commissioning Files die Integration der vielen verschiedenen Schnittstellen und Standards. Sie erlauben auch eine deutlich bessere Skalierbarkeit, als typische Low-Code-Plattformen. Deswegen ist unser System für erste Anwendungen genauso geeignet wie für komplette Fertigungslinien oder Fabriken. Das belegen unsere bisherigen Success Stories sehr anschaulich. Und übrigens: Auch hardwareseitig ist Cybus komplett skalierbar – der Range reicht vom einzelnen Edge Device bzw. Industrie-PC bis zu großen Serverlösungen.

Welche Rolle spielt das Thema Easy to Use insgesamt bei Cybus?

Ludwigs: Eine sehr wichtige. Und das betonen wir auch immer wieder: Mit der Software-Infrastruktur, die Cybus bietet, kann der Nutzer Digitalisierungsprojekte selbstständig umsetzen. Dazu ermutigen wir unsere Kunden auch. Ohne immensen Aufwand bauen sie die nötige Expertise auf und machen sich nicht von Dienstleistern bzw. Lieferanten abhängig. Auch hier poppt das Schlagwort der Unabhängigkeit wieder auf, wie Sie sehen. Bei Bedarf nehmen wir Kunden auf der Digitalisierungsreise natürlich anfangs an die Hand. Aber mittelfristig wollen wir gegenüber den Anwendern eher als Sparringspartner auftreten. Und das funktioniert bisher sehr gut.

Cybus im Einsatz bei Porsche

Über 1.000 Maschinen verschiedener Hersteller sind auf dem Shopfloor des Porsche-Werks Leipzig zu finden. Das verdeutlicht die Komplexität der Digitalisierung von Produktionsstandorten. Das Wissen und die Expertise sind bei den Mitarbeitern in den Werken vor Ort verfügbar. Dennoch werden gemeinsame APIs und Datenverarbeitung benötigt, damit die Systeme übergreifend kommunizieren können. Voraussetzung ist also, dass die Konnektivität von Shopfloor und Cloud sicher, belastbar und stabil ist. Entsprechend hat Porsche eine umfassende Datenstrategie als Grundlage für die Modernisierung seiner Fabriken geschaffen. Die Software-Plattform von Cybus ist ein wesentlicher Bestandteil davon. Sie läuft 24 Stunden im Dreischichtsystem und bildet eine technologieneutrale Schicht, die OT und IT nahtlos integriert. In den Werken Leipzig und Stuttgart-Zuffenhausen ist die Software bereits produktiv – konkret wurden erste Use Cases im Bereich Logistik, Instandhaltung und Produktion realisiert. Um welche Projekte es dabei genau ging, ist über diesen QR-Code zu lesen.

Softwareplattform Cybus Connectware

Digitale Projekte ohne zentrale Datenbasis führen oft zu einem inkonsistenten und fragmentierten Datenfluss zwischen Produktion und IT. Die Folge sind blinde Flecken in den Produktionsprozessen und Datensilos. Eine gemeinsame Dateninfrastruktur hingegen reduziert versteckte Kosten und den Verlust von Wissen. Die Softwarelösung Cybus Connectware liefert eine zentrale Datengrundlage mit anwendbaren Echtzeitdaten. Typische Barrieren werden aufgelöst. Als zentrale Datenquelle zwischen IT und OT vernetzt die Software alle benötigten Assets und Ressourcen in der Fabrik. Sie wird in der Edge eingesetzt und im lokalen Netzwerk ausgeführt. Das stellt geringe Latenzzeiten sicher und erlaubt eine hohe Datenlast. Durch den Aufbau einer technologieneutralen Schicht entkoppelt Connectware die Datenerfassung von der Datennutzung. Externe Anfragen greifen nicht mehr direkt auf die SPS zu, sondern werden über eine sichere neutrale Schicht adressiert. Eine integrierte Verwaltung von Zugriffsrechten legt fest, wer welche Daten nutzen darf. Die Software sammelt nicht nur Daten, sondern standardisiert sie in eine einheitliche Sprache, verarbeitet sie je nach Anforderung und verteilt sie weiter.