Der Bordcomputer in Mähdreschern, die Steuerung großer Industrieanlagen oder elektromedizinische Geräte wie Computer-Tomographen – HMI-Systeme kommen in unterschiedlichen Branchen zum Einsatz. Die Mensch/Maschine-Schnittstellen sind aus dem Arbeitsalltag nicht mehr wegzudenken. Und der Trend geht dahin, diese Systeme in immer mehr Bereichen einzusetzen – heute vor allem mit intuitiv zu bedienenden Touchdisplays ähnlich einem Tablet. Doch sie müssen je nach Einsatzort herausfordernden äußeren Bedingungen standhalten. Dies können beispielsweise Umwelteinflüsse oder Hygiene-Anforderungen sein. Hier kommt Optical Bonding ins Spiel: Diese Methode findet Anwendung bei der (Touch-)Display-Integration, also dem Einbau einer HMI-Benutzerschnittstelle in Gerätegehäuse. Sie umfasst unterschiedliche Klebetechniken, um Displays luftdicht mit Touch-Sensoren und Covergläsern zu einer Einheit zu verbinden. Das Ziel: eine erhebliche Verbesserung der Geräte-Funktionalität.

Viele Branchen – hohe Anforderungen für HMIs

Kalte Temperaturen nachts, warme Temperaturen tagsüber – sowohl HMI-Systeme, die innen, etwa in Industriehallen, genutzt werden, als auch außen, müssen Temperaturschwankungen standhalten. Diese können in Form von Kondensationsfeuchtigkeit die Funktionalität und Langlebigkeit der Geräte erheblich beeinflussen, wenn sich ein Luftspalt zwischen Display und Frontglas mit Touch-Sensor befindet. Die Feuchtigkeit beeinträchtigt nicht nur die Bildschirmanzeige, sie wirkt sich auch negativ auf die Lebensdauer der sensiblen Elektronik in Displays aus. Ist der Luftspalt allerdings mit Optical-Bonding-Material gefüllt, also einem Klebstoff, wird die Innentemperatur der Applikation konstant gehalten, und es entsteht keine Kondensationsfeuchtigkeit im Gerät.

Bonding-Material schützt vor Staub, Schmutz und Sonne

Gleichzeitig verhindert das Bonding-Material auch das Eindringen von Staub- und Schmutzpartikeln. Ein besonderer Schutz davor ist besonders wichtig, wenn das HMI-System außen zum Einsatz kommen soll, zum Beispiel in landwirtschaftlichen Nutzfahrzeugen. Eine weitere Herausforderung im Außenbereich ist Sonneneinstrahlung. Ist das Gerät täglich der Sonne ausgesetzt, kann es überhitzen und im schlimmsten Fall funktionsunfähig werden. Auch für dieses Problem bietet Optical Bonding eine Lösung: Durch die Verwendung von UV-qualifiziertem Material findet eine Wärmeableitung statt. Die Wärme der LED-Hinterleuchtung und der Displayoberfläche wird durch das Bonding-Material an das Deckglas abgegeben. Die LEDs überhitzen also nicht, wodurch ihre Lebensdauer erhöht wird.

Widerstandsfähiges HMI mit blendfreier Optik

Auch in Sachen guter Ablesbarkeit verspricht das Verfahren Vorteile. Denn in speziellen Umgebungen wie in der Medizintechnik wirken kritische Lichtverhältnisse auf die Displays ein. Während bei einem Luftspalt Licht gebrochen und so reflektiert wird, erhöht ein mit Bonding-Material befülltes Touchdisplay den Kontrast. Es weist nämlich einen ähnlichen Brechungsindex auf wie Glas, hat also ähnliche optische Materialeigenschaften. Damit sorgt es für eine blendfreie Optik. Aufgrund geringer Kontrastverluste können HMI mit weniger Leistung energieeffizient laufen. Optical Bonding macht Displayanwendungen und Touchpanels auch viel robuster. Diese Methode dient als mechanische Verstärkung des Geräts. Das Deckglas ist somit fest mit dem Display verbunden. Bei Glasbruch dient es als Splitterschutz; das Gerät ist widerstandsfähiger gegen Vibrationen, Schock und Krafteinwirkungen. Gerade bei mobilen Geräten im Fahrzeugbau und bei Anwendungen in der Medizin ist dies ein Vorteil.

Richtiges Verfahren für verschiedene Anforderungen

Beim Optical Bonding existieren mehrere Klebetechniken für unterschiedliche Anforderungen. Die Methode richtet sich nach der Auswahl der Komponenten, der Systemintegration und den Applikationsanforderungen. Kundenwünsche seien hierbei ausschlaggebend, weiß Thorsten Penassa von Bopla Gehäuse Systeme. „Gewünschte Display-Formate, Bauformen, bestimmte Stückzahlen und Budgetvorgaben – das alles ist bei der Wahl der Bonding-Methode zu berücksichtigen.“ Der Leiter Systemintegration muss es wissen, denn das Unternehmen bietet unter anderem (Touch-)Displayintegration von HMI-Systemen und beschäftigt sich damit einhergehend auch mit Optical Bonding.

Dry Bonding / Laminieren

Dabei unterscheidet Bopla zwischen zwei Verfahren: zum einen das Dry Bonding, also das trockene Bonding und zum anderen das Wet Bonding, das flüssige Verkleben. Das Trocken-Bonding wird auch als Laminieren bezeichnet. Dabei wird das Bonding-Material auf die Größe der sichtbaren Displayoberfläche zugeschnitten und der Luftspalt zwischen Frontglas und Touch-Sensorrückseite damit homogen gefüllt. Hierbei muss der Touch-Sensor flexibel oder semiflexibel sein. Eine hochtransparente Klebeschicht wird unter hohen optischen Anforderungen hinter das Coverglas laminiert. So darf sich z.B. kein Staub zwischen den Einheiten befinden, und es darf auch nicht zur Bläschenbildung kommen. „Das ist die Herausforderung bei diesem Verfahren. Man kann sich das Ganze am Ende ungefähr wie ein hochtransparentes doppelseitiges Klebeband vorstellen“, erklärt Penassa. Mithilfe von Druck und Wärme werden Sensor und Coverglas zusammengefügt. Dieses Verfahren ist vergleichsweise kostengünstig und zeiteffizient. Wünscht der Kunde große Gerätestückzahlen in kurzer Zeit, ist Dry Bonding die bevorzugte Methode. Allerdings sind hierbei die Möglichkeiten zur Bedruckung des Coverglases begrenzt.

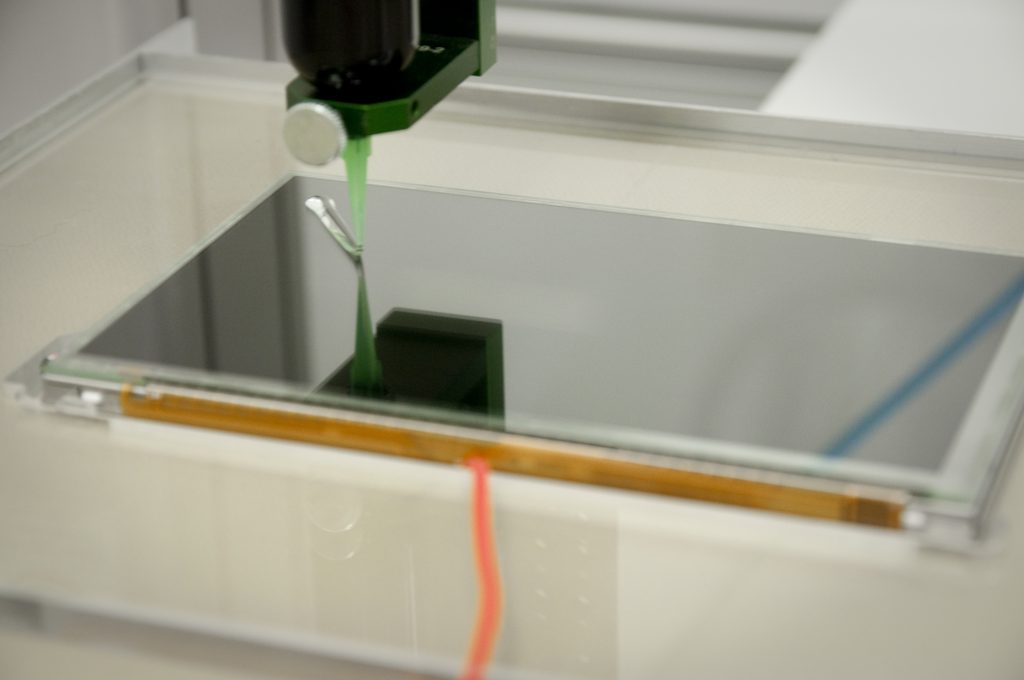

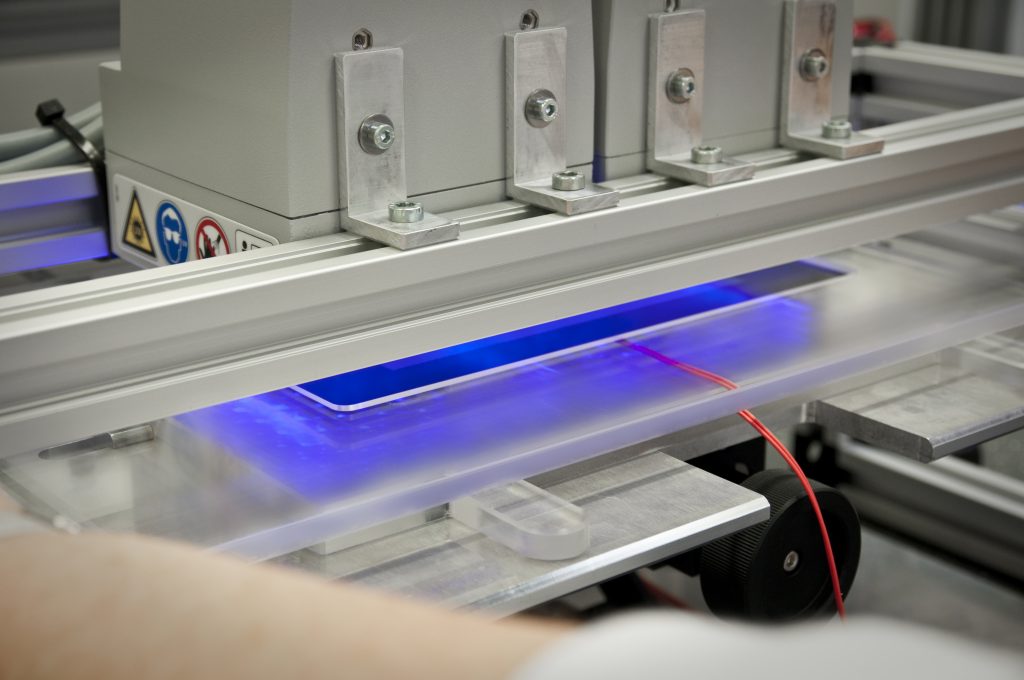

Flüssiges Verkleben

Das Wet Bonding hingegen eignet sich bei Hard-to-Hard-Verbindungen, also wenn ein starrer Sensor mit dem Deckglas verklebt werden soll. Dabei verteilt sich ein flüssiger Klebstoff auf dem Touch-Sensor. UV-Licht härtet den Klebstoff anschießend aus. Das geschieht laut Penassa auch wieder unter hohen optischen Anforderungen. Dieses Verfahren ist am gängigsten, weil es flexibel einsetzbar ist. Da man hierbei UV-Licht zur Aushärtung einsetzt, ist es besonders materialschonend. Bei dieser Methode füllt der Flüssigkleber den Luftspalt zwischen Displayoberfläche und Sensorrückseite. Wünscht der Kunde ein rahmenloses oder ein Zero-Bezel-Display ist das Wet-Bonding-Verfahren nur bedingt geeignet.

Die Umgebung erhöht die Anforderungen an das System sowie an das Gehäuse, in welches das HMI-System integriert wird. Ob resistive oder kapazitive Touchscreens, Displays oder Tastaturen – je nach Anwender und Branche können sich die Anforderungen an die mechanische und elektronische Integration von HMI-Systemen erheblich unterscheiden. Während Industrieanwendungen zum Beispiel besonders robust sein müssen, ist in der Medizintechnik auch Hygiene von großer Bedeutung.

Von der Randerscheinung zum bedeutenden Sektor

Optical Bonding gab den Startschuss zu einer grundlegenden Veränderung: Als Thorsten Penassa vor knapp zwölf Jahren bei Bopla anfing, bot der Gehäusetechnik-Hersteller zwar auch schon Displayintegration an, allerdings eher nebensächlich, erinnert er sich. Richtig Fahrt aufgenommen habe das Thema, als das Unternehmen vor rund zehn Jahren damit begonnen hat, die Integration durch Wet Bonding anzubieten. Heute hat es (Touch-)Displayintegration in vielfältigen Varianten und ausgerichtet auf Kundenwünsche im Angebot: Lösungen mit durchgehender Frontfolie (resistive Touchscreens) oder durchgehendem Coverglas (kapazitive Touchscreens), bei denen keine Schmutzkanten verbleiben dürfen – etwa in der Medizintechnik oder Lebensmittelbranche, aber auch die Kombination eines Touchscreens mit einer konventionellen Folientastatur ist möglich.

Bopla verfügt über eine für die Touch-/Displayintegration eigens entwickelte Vergusstechnologie. Dabei wird das Display oder die ganze HMI-Einheit mit einer weiteren Ebene und einer Vergussmasse von hinten fixiert. Damit hängt das gesamte Gewicht des Displays und der Elektronik nicht nur am Coverglas. „So machen wir das Gerät noch stabiler. Und das ist so effektiv, dass wir das unseren Kunden immer bei einer Displayintegration empfehlen“, so Penassa. Durch dieses Verfahren ist die HMI-Einheit spannungsfrei von hinten fixiert und hält auch größeren Temperaturschwankungen Stand.