Pfiffner und Witzig & Frank (Pfiffner-Gruppe) mit Hauptsitz in Utzenstorf (CH) gehören zur FFG E&A, die Teil der global agierenden Fair Friend Group ist. Diese vereint 15 deutsche, italienische, schweizerische und amerikanische Traditionshersteller von Drehmaschinen, Fräsmaschinen, Rundtaktmaschinen, etc. Zu den Anwendern von FFG-Produkten zählen Unternehmen aus den Bereichen Automotive, Luft- und Raumfahrt, Maschinenbau, Metallverarbeitung, Energietechnik und vielen weiteren Branchen. Die Pfiffner-Gruppe erwirtschaftet mit 250 Mitarbeitenden etwa 70 Millionen Schweizer Franken pro Jahr.

Neue Panel-Lösung für die Maschinenbedienung

Kennengelernt haben sich die beiden Unternehmen Pfiffner und Keba auf der Industriemesse EMO in Hannover im Jahr 2017. Tobias Flaig, Elektroingenieur bei Pfiffner: „Wir waren damals auf der Suche nach Ideen und Ansätzen für Volltouch-Bediendisplays, da der Trend in der Industrie eindeutig in diese Richtung zeigte. Auf der EMO lernten wir Keba kennen und erfuhren, dass der Automatisierer aus Österreich da bereits konkrete Ansätze im Portfolio hatte.“ Die Ingenieure des Automatisierers demonstrierten das Keba-Panel und die technischen Feinheiten hinter diesem Konzept. „Unser Entwicklungsleiter war sowohl vom Gespräch als auch vom Keba-Ansatz sehr angetan,“ so Flaig weiter. „Als unser damaliger Lieferant das bestehende Panel als Produkt abkündigte, ging es bei uns Schlag auf Schlag.“

Real Time Widgets und sichere Kommunikation über Profinet

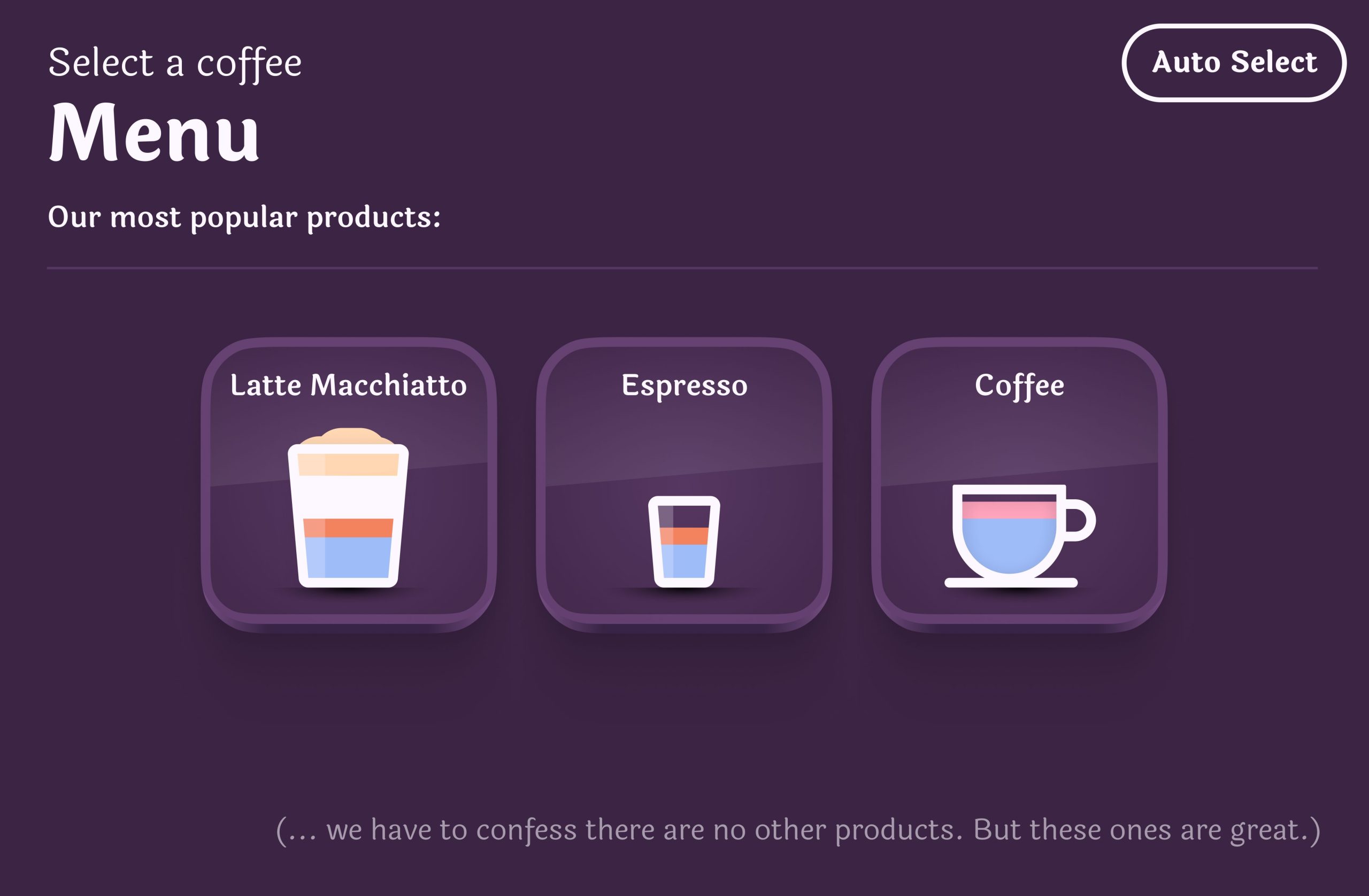

Eine Entwicklung zusammen mit dem vorigen Lieferanten zahlte sich laut Pfiffner nicht mehr aus. Keba sei hinsichtlich des Technikstandards bereits wesentlich weiter gewesen. Pfiffner startete eine komplette Neuentwicklung und setzte beim UX-Design an. Es wurde ein externes UX-Designbüro beauftragt, das zusammen mit Keba eine komplett neue Oberfläche entwickelte. Dabei wurden Abläufe genau unter die Lupe genommen und das Feedback von Pfiffner-Mitarbeitenden berücksichtigt. Daraufhin erstellte das Team mit Kebas Visualisierungssoftware KeView Style eine Rahmenapplikation, die sowohl das Fenstermanagement als auch den Maschinenbedienteil steuert.

Flaig: „Bei Full-Touchscreen-Displays besteht oftmals das Problem, dass diese Touch-Tasten per OPC UA in die Steuerung implementiert werden und dies dann nicht sicher ist. Der Pluspunkt der Keba-Lösung waren die sogenannten Real Time Widgets. Diese sehen vor, dass alle Tasten des Maschinenbedienteils per Profinet bei uns in die SPS implementiert werden.“ Die früheren Hardwaretasten wurden 1:1 als Soft-Keys realisiert. Flaig: „Das Besondere an dieser Lösung war, dass diese Soft Keys realtime-fähig sind und in Echtzeit in die Steuerung übertragen werden können: Über den Profinet-Controller werden sie in die SPS geschrieben. Gleichzeitig gibt es als zweiten Kanal OPC UA. Somit hat man eine sichere Kommunikation in die SPS mit Soft Keys.“

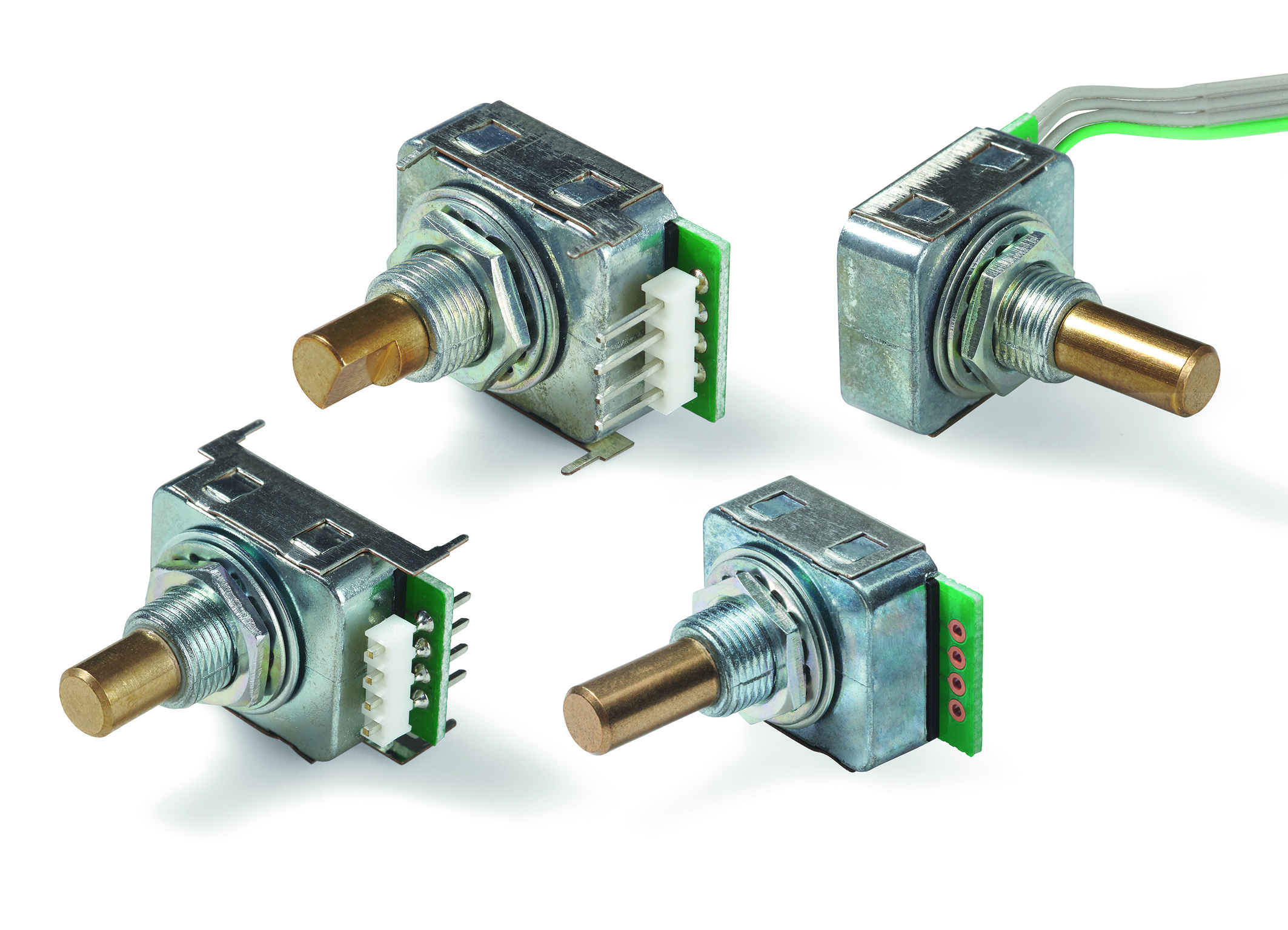

KeWheel punktet im Handumdrehen

Ausschlaggebend für die Entscheidung, mit Keba die neue HMI-Generation zu entwickeln, war auch das KeWheel. Hierbei handelt es sich um einen volladaptiven Dreh-Drückknopf. Als zentrales Bedienelement lassen sich über das KeWheel Overrides, Handräder, Betriebswahlschalter, Achsverfahrtasten und User-Interface-Eingabemöglichkeiten in einem Gerät vereinen. Das KeWheel lässt den Bediener über ein breites Spektrum an haptischem Feedback zusätzliche Information über den Maschinenzustand erfühlen. Flaig: „Vom KeWheel und seinen Optionen waren wir von Anfang an richtig angetan. Bis Dato hatten wir zwei Overrides: einen für den Vorschub und einen für die Spindel. Diese haben wir auf das KeWheel zusammengelegt. In Zukunft wird das KeWheel bei unserer Bedienung weitere Funktionen erhalten, z.B. als Handrad. Da haben wir noch Potenzial zum Ausschöpfen.“

Kommunikation auf Augenhöhe

Ein solch umfangreiches Projekt kann nur erfolgreich sein, wenn die Beziehung zwischen Kunden und Lieferanten stimmig ist. „Wir haben relativ schnell bemerkt, dass die Mitarbeitenden bei Keba sehr versiert sind. Auf jede noch so detaillierte Frage, die wir gestellt haben, erhielten wir eine Antwort“, so Flaig. Dennoch gab es auch Hürden im Projekt zu überwinden. Die größte war die Tatsache, dass es Bosch Rexroth-Operations zu integrieren galt. Bis dato war Bosch Rexroth softwareseitig der Master, dieses Mal war es allerdings andersherum: das Keba-Framework integrierte das Bosch Rexroth-System. „Ein Projekt diesen Umfangs hat nun einmal seine Eigenheiten. Aber auch diese werden wir meistern oder haben dies bereits getan, weil die Kommunikation hervorragend funktioniert,“ so Flaig.

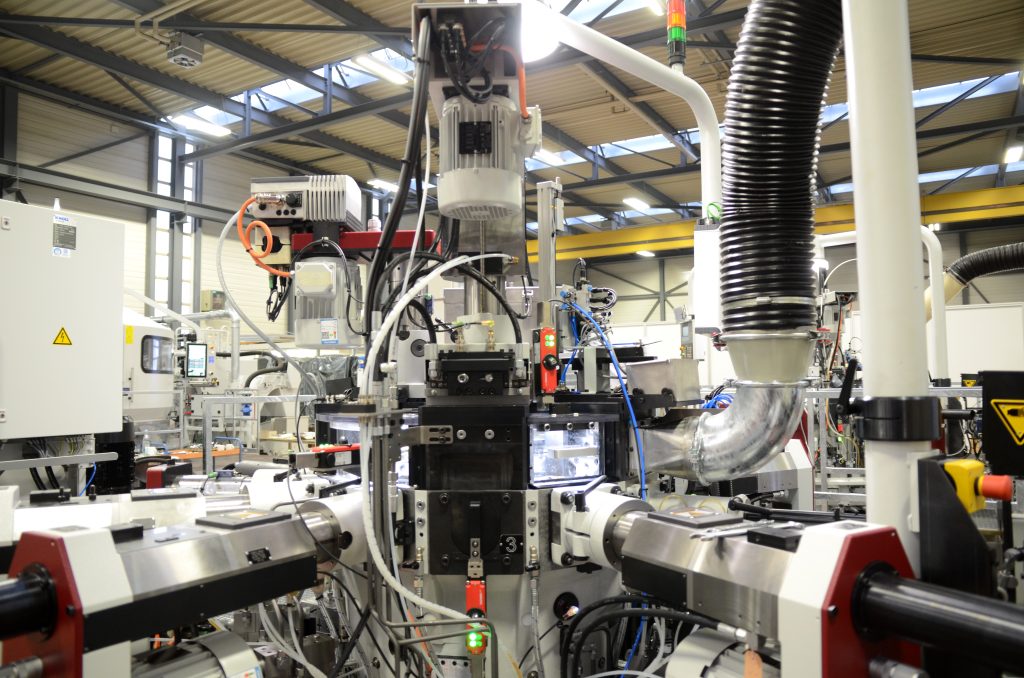

Rundtaktmaschinen in der Fertigungsindustrie

Rundtaktmaschinen sind Werkzeugmaschinen, bei denen das zu bearbeitende Werkstück in einen liegenden oder stehenden sogenannten Rundschalttisch gespannt wird. Sie sind besonders für Massenfertigung mit Stückzahlen ab etwa 250.000 geeignet. Michael Ensel, Technology Sales Manager bei Pfiffner „Unsere Faustformel lautet: Bei einer Bearbeitungszeit von 15 Sekunden können auf einer Maschine ca. 1,2 Millionen Teile im Jahr produziert werden.“

Die Kunden von Pfiffner stellen unterschiedliche Bauteile her – von Elektronikkomponenten bis zu Gehäusen für Antriebskomponenten und beliefern unterschiedliche Industrien: Schließtechnik, E-Mobility, Gas- & Schweißtechnik, Elektronik und Kommunikation etc. Mit Maschinen von Pfiffner lassen sich Bauteile etwa so groß wie eine Faust (Kubus mit Kantenlänge von 100 Millimeter) bearbeiten. Für größere Bauteile kommen Maschinen der Firma Witzig & Frank, die ebenfalls zur Gruppe gehört, zum Einsatz. Flaig: „Wir bekommen immer mehr Anfragen für Elektronikbauteile, die allgemein immer komplexer werden und schon längst nicht mehr (nur) gestanzt werden können. So ist unser größter Kunde momentan ein Unternehmen, das Stecker für den Hochfrequenzbereich herstellt.“

Die Vorteile von Rundtaktmaschinen sind einerseits weniger benötigter Platz, da eine Anlage mehrere konventionelle Anlagen ersetzen kann, andererseits wesentlich geringere Kosten, denn eine Anlage bedeutet auch Energie (nur eine Kühlanlage), Betriebsmittel, Ersatzteile und Service für lediglich eine Anlage. Weiterhin gibt es auf Lieferantenseite einen einzigen Ansprechpartner. Zudem gilt es, nur einen Prozess zu überwachen und vom Endkunden freizugeben, was vor allem in der Automobilindustrie sehr wichtig ist, denn dort wird für jede Produktionsanlage die Freigabe des Endkundens benötigt. In der Regel bedient ein Maschinenbediener bis zu fünf Rundtaktmaschinen. Ensel: „Es gibt keine pauschale Zahl, wie viele konventionelle Maschinen eine Rundtaktmaschine ersetzen kann. Bei einem Kunden in Kasachstan haben wir mit zwei Maschinen 38 einzelne konventionelle Maschinen ‚in den wohlverdienten Ruhestand‘ geschickt.“

Zu den wichtigsten Pain Points ihrer Endkunden zählen laut Pfiffner Stückkosten und Genauigkeit. Ensel: „Die Werkstücktoleranzen liegen meist im µm-Bereich. Unsere Maschinen haben 12 bzw. 16 Spannstationen und bis zu 24 Bearbeitungseinheiten. Deswegen ist es äußerst wichtig, jede Station so genau wie möglich auszurichten.“

Die zu bearbeitenden Materialien sind keine Hürde für Rundtaktmaschinen – auch schwer zerspanbare Materialien sind machbar. „Ich arbeite seit 2014 bei Pfiffner, und in dieser Zeit haben wir noch nie eine Anfrage ablehnen müssen, weil wir einen Werkstoff als nicht zerspanbar eingestuft haben“, so Ensel.

Auch für die Pfiffner-Ingenieure gilt es, gut zuzuhören, was Kunden beschäftigt und daraufhin Lösungen zu entwickeln. So feilt Pfiffner an einer Software, die es Kunden ermöglicht, selber Maschinen umzukonfigurieren. Bisher musste Pfiffner per Teleservice die NC-Steuerung, die Antriebe etc. umkonfigurieren. Das kann jetzt der Bediener beim Umrüsten selber machen – dabei können häufig wiederkehrende Programme und Einstellungen als Favorit gespeichert werden.