Web- und Cloudtechnologie als Grundlage der Prozessoptimierung

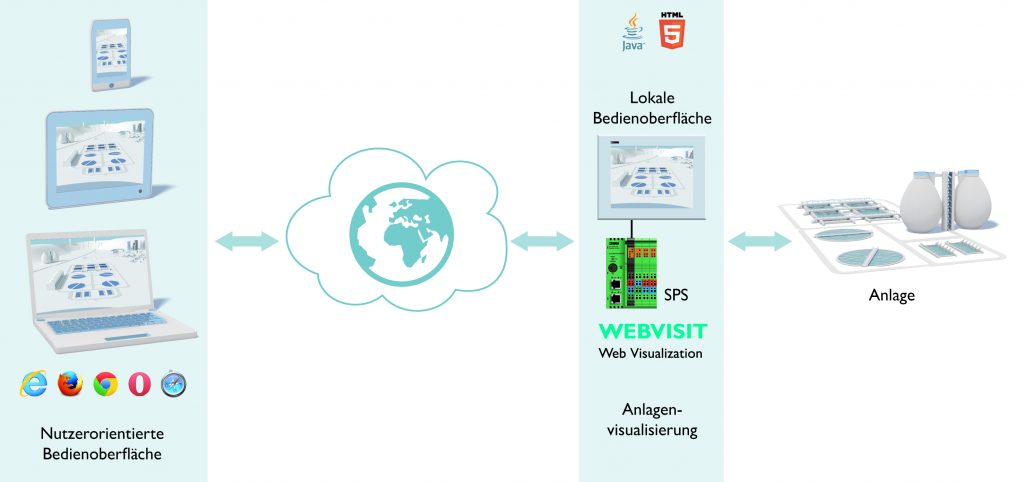

Die aufgeführten Beispiele aus der Produktion und dem Werkzeugbau verdeutlichen den Nutzen einer smarten Kommunikation. Je nach Branche und Anwendung ergeben sich unterschiedliche Möglichkeiten, von den neuen Konzepten zu profitieren. Komponenten, Systeme und Lösungen von Phoenix Contact bieten die erforderlichen Eigenschaften zur erfolgreichen Realisierung zukunftsweisender Ansätze. IT-Technologien eröffnen hier viele nützliche Optionen in der Automatisierung. Zum Bedienen und Beobachten von Anlagen erweist sich insbesondere die plattformunabhängige Webtechnologie als interessant. HMI-Geräte (Human Machine Interface) können unabhängig vom Steuerungstyp eingesetzt werden. Entsprechende Komponenten von Phoenix Contact nutzen die Webtechnologie, um Prozessdaten von der Steuerung abzurufen. Im Gegenzug speichert der Anwender die Visualisierungsseiten auf der SPS. Einzige Voraussetzung für eine derartige Lösung ist eine Ethernet-fähige Client-/Server-Struktur, also ein Webserver auf der Steuerung oder dem Industrie-PC respektive ein Webbrowser auf dem HMI-Gerät. Handelsübliche Smartphones und Tablet-PCs eignen sich ebenfalls für die mobile Visualisierung. Werden die relevanten Prozessdaten zudem in der Proficloud zur Verfügung gestellt, lassen sie sich für Überwachungsaufgaben oder weitere Dienstleistungen verwenden. Die durchgängige Datennutzung über Cloud-Systeme birgt den Vorteil, dass übergreifende Systeme beispielsweise auf Materialverwaltungsdaten zugreifen können, damit sie eine präventive Wartung melden. Die Proficloud zeigt sich als Plattform für die IoT-basierte Automation, denn sie erlaubt den Aufbau flexibler, optimierter Prozesse sowie die Einbindung von Third-Party-Applikationen. Auf Basis dieser offenen Plattform können sowohl produzierende Unternehmen als auch Service-Anbieter eigene Web-Anwendungen aufbauen sowie Dienstleistungen und mobile Applikationen entwickeln und betreiben.

Die skalierbare Cloud-Architektur bietet Leistungsfähigkeit und Flexibilität in verschiedenen Automatisierungsszenarien – Bild: Phoenix Contact Deutschland GmbH

Bild: Phoenix Contact Deutschland GmbH Bild: Phoenix Contact Deutschland GmbH

Fazit

Zur Umsetzung des Leitgedankens von Industrie 4.0 müssen Produktionsanlagen weltweit umfassend vernetzt und die Feldgeräte um Software-Dienste ergänzt werden. Nur so lassen sich Daten einfach, sicher und zuverlässig zwischen den Maschinen austauschen sowie externe Informationen in die Gesamtlösung integrieren. Die Darstellung der für den jeweiligen Prozessschritt relevanten Informationen auf einem Industrie-PC, HMI-Gerät oder Smart Device unterstützt beim schnellen Treffen der richtigen Entscheidungen.