Bereits seit 1776 werden bei der Johannes Giesser Messerfabrik Messer und Schneidwaren handwerklich hergestellt. Heute gehören rund 2.500 geschmiedete oder gestanzte Messer für die Gastronomie und die lebensmittelverarbeitende Industrie zum Produktspektrum des Traditionsunternehmens. Täglich werden mehr als 8.000 Profimesser am Firmensitz gefertigt. Dabei setzt der Hersteller neben handwerklichem Können auch auf computergestütztes Arbeiten, um mit der Marktentwicklung Schritt zu halten. Die jüngste IT-Lösung in der Messerfabrik: Die Echtzeitvisualisierung von Produktionsprozessen und -daten auf Monitoren in der Produktionshalle und in den Büros – damit alle Mitarbeiter jederzeit mit einem Blick erfassen können, ob in der Fertigung alles glatt läuft oder wo der letzte Schliff noch fehlt.

Ersatz für Steckkartenlösung

Jede Woche gehen rund 20 Fertigungsaufträge ein. Aus diesen resultieren Bedarfe von Unterartikeln, die dann an verschiedenen Stationen gefertigt werden. Herzstück bildet die Klingenfertigung, die in acht verschiedenen Arbeitsschritten erfolgt. „Bisher haben wir die Auftragsverwaltung über ausgedruckte Steckkarten abgebildet, die sich die Mitarbeiter der verschiedenen Gruppen entsprechend des Arbeitsgangs holen mussten“, erzählt Björn Mutschler, Leiter der Abteilung Spritzguss bei Giesser. Allerdings habe diese papierbasierte Variante ihre Tücken: „Papierausdrucke sind nicht nur teuer, vor allem beinhalten sie starre Informationen, die nur zum Zeitpunkt des Ausdrucks den Tatsachen entsprechen.“ Wenn ein Auftrag kurzfristig eine höhere Priorisierung bekommt, oder sich die benötigte Menge verändert hat, musste man jedes Mal schauen, dass man schnellstmöglich die kursierenden Zettel einfängt, neu ausdruckt und neu steckt. „Da sind Fehler bei Lieferterminen oder Produktionsmengen quasi vorprogrammiert“, ergänzt Mutschler. „Das wollten wir mit der digitalen Visualisierung der Aufträge ändern.“ Da das bei Giessler eingesetzte ERP-System Cim-Metal keine Visualisierungsfunktion bot, respektive Daten nur mit hohem Aufwand sichtbar gemacht werden konnten, sollte eine spezifische IT-Lösung für die gewünschte Transparenz sorgen.

Installationsfreie Visualisierungslösung

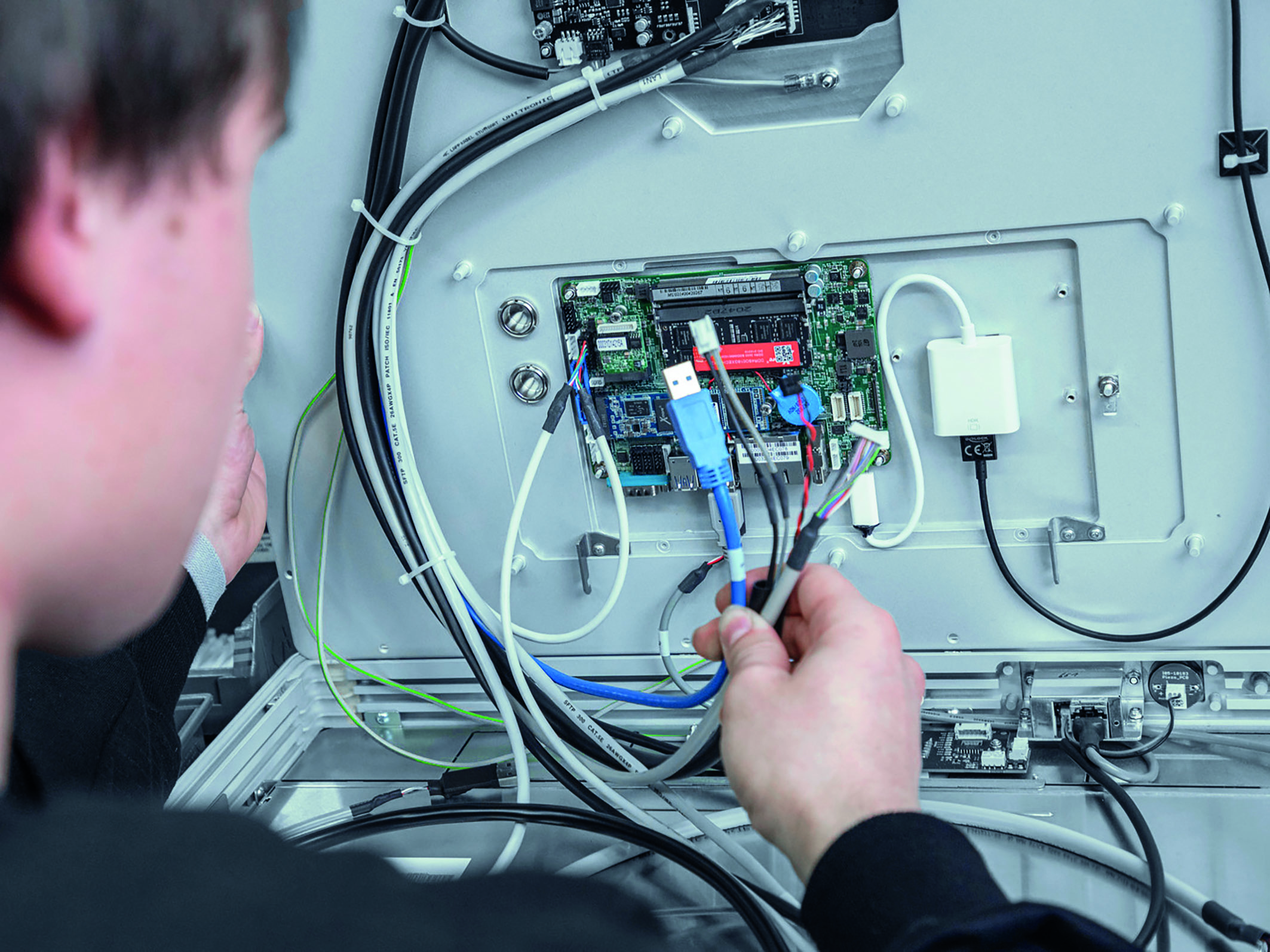

Entschieden hat sich der Messerhersteller für die installationsfreie All-in-One-Lösung Peakboard. Sie bietet alle notwendigen Hard- und Softwarebestandteile für die Aggregation von Daten aus verschiedenen Quellsystemen sowie deren Visualisierung in Echtzeit – verpackt in einer kompakten Aluminiumbox mit den Abmessungen eines modernen Smartphones. Die Geschäftsleitung war anfangs skeptisch. „Man sieht ja erst einmal nur einen Rechner im Miniaturformat und fragt sich, warum man dafür Geld ausgeben soll“, erinnert sich Mutschler. „Doch als der kleine Rechner im Rahmen der kostenlosen Testvorstellung von Peakboard zeigen konnte, was in ihm steckt, kam sofort das Okay.“

Einsatzbereich und Nutzen

„Als Erstes haben wir für das Meisterbüro eine Gesamtübersicht über unsere Fertigungsaufträge mit sämtlichen Arbeitsschritten in einem Peakboard visualisiert“, führt Mutschler aus. „Der Grundgedanke war, dass wir darstellen wollten, was für welchen Arbeitsgang zurückgemeldet wurde: Für jeden Fertigungsschritt erfolgt bei uns eine Rückmeldung in das ERP-System.“ Wenn z.B. der Stanzvorgang abgeschlossen ist, dann meldet der Mitarbeiter an der Stanzmaschine über die gefertigte Menge zurück. Diese Menge ist dann der Ausgangspunkt für den nächsten Arbeitsgang bzw. richtet sich nach dieser Rückmeldung, ob bei einer Mindermenge komplettiert werden muss, oder die Menge ausreicht. Hier gab es in der Vergangenheit immer wieder deutliche Differenzen. „Dadurch, dass sich die Zahl, die zurückgemeldet wurde, nur im ERP-System befunden hat, also quasi in einer Blackbox verschwunden ist, hatte der Mitarbeiter keinen Einblick, ob er seine Zahl korrekt eingegeben hat“, fährt Mutschler fort. „Mit Peakboard hat er diese Transparenz nun und wir können sicher sein, dass die Zahlen stimmen.“ Inzwischen nutzen rund 60 Mitarbeiter in der Produktion sowie zwei Mitarbeiter im Meisterbüro insgesamt fünf verschiedene Peakboards. Die Versandabteilung informiert sich über ein Rückstands-Board, für welche Kalenderwochen welche Rückstände vorhanden sind. Per Klick stehen detaillierte Informationen bereit, welche Kundenaufträge betroffen sind. Das Peakboard in der Stanzerei beinhaltet Kennzahlen zu den Arbeitsschritten wie Stanzen und Härten. Ein weiteres Board hängt in der Schleiferei: Auf diesem sind alle Maschinen mit den jeweiligen Arbeitsaufträgen geführt. Ebenso verfügt die Poliererei über ein Board, über das die Aufträge pro Maschine visualisiert werden.