Damit aus Holzfasern, Altpapier und Wasser neues Papier wird, sind zahlreiche Fertigungs- und Veredlungsschritte erforderlich. Ein entscheidender Vorgang am Ende des Prozesses ist die Trocknung der noch feuchten Papierbahn durch Heißluft auf mehreren Metern breiten Transportsieben. Zusammengesetzt sind diese Siebe aus einzelnen Kunststoffspiralen. Auf einer Fügemaschine mit Steckdrähten werden die Spiralen zunächst zu einzelnen Siebsegementen verbunden, bevor sie zu einem beliebig langen Spiralsieb zusammengeschlossen werden. Anschließend erfolgt die Thermofixierung des Siebs auf einem Kalander.

Ein Hersteller von Kunststoffspiralen sowie Wickel-, Füge- und Füllmaschinen für die Spiralsiebfertigung ist die Firma Leo Feinwerktechnik. Der Familienbetrieb ist auf die Fertigung kundenspezifischer Einzelmaschinen und Kleinserien spezialisiert. „Typischerweise ordern unsere Kunden nicht nur eine Maschine, sondern komplette Fertigungsstraßen inklusive Materialbereitstellung. Der Kunde profitiert in diesem Fall davon, dass alle Maschinen präzise aufeinander und das zu verarbeitende Material abgestimmt sind“, erklärt Martin Leo, Geschäftsführender Gesellschafter.

Höhenverstellbarer Fügetisch

Die Tische der Fügemaschinen von Leo setzen sich aus 3m langen und rund 950mm hohen Tischsektionen zusammen. Koppel- und lieferbar sind sie je nach Siebbreite – aber auch kundenspezifisch – zu 6 bis 12m langen Fügetischen. „Für den Transport zum Kunden zerlegen wir die Maschinen dann wieder in die einzelnen Segmente. Das erleichtert den Transport wesentlich“, erklärt Leo. Durch einen Kundenauftrag führt der Hersteller nun auch eine Fügemaschine mit höhenverstellbarem Tisch. Er ist 12m lang und 1,5m breit. Der Output der Maschine liegt bei rund 30 bis 35m² Spiralsieb pro Stunde.

22 elektrische Hubsäulen

Für die Höhenverstellung des Fügetisches sorgen insgesamt 22 Hubsäulen vom Typ RK Powerlift M für Druckbelastungen bis 3.000N und Zugbelastungen bis 1.500N, die synchron verfahren werden können. Sie passen die Tischhöhe im Bereich von 850 bis 1.050mm innerhalb weniger Sekunden an die entsprechende Körpergröße an. „Die leistungsstarken Hubsäulen von RK Rose+Krieger haben ein ansprechendes Design. Anders als vergleichbare Produkte auf dem Markt benötigen sie keinerlei Verkleidung, sondern können so verbaut werden, wie sie geliefert werden“, betont Leo.

Zusätzlich verbaute Leo eine durch RK Rose+Krieger entwickelte Lösung bei allen Hubsäulen: das Syncflex-System. So lassen sich Verspannungen und die damit entstehenden Funktionsstörungen durch unebene Böden vermeiden. Die speziellen Adapterplatten gleichen Höhendifferenzen durch einen Vertikalausgleich in der Z-Achse aus.

Steuerungskonfiguration leicht gemacht

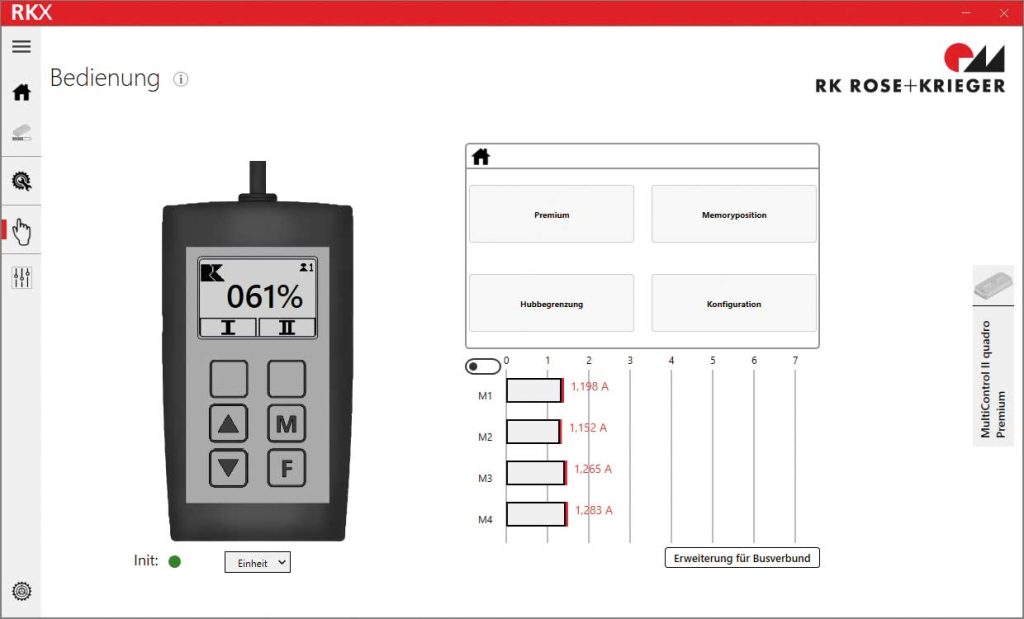

Insgesamt acht Antriebssteuerungen vom Typ RK MultiControl II Duo regeln den Hubsäulenverbund des Fügetisches. Dabei kontrolliert jeweils eine Steuerung zwei bis vier Hubelemente. Die Synchronisierung übernimmt ein integrierter Bus/Kommunikationsbus. Die Bedienung erfolgt über die RKX-Software, die Anwendern die Konfiguration individueller Steuerungsprofile erleichtert und speichert. „Mit der Standardversion der RK MultiControl II lassen sich acht Steuerungen und bis zu 32 Hubsäulen – vier pro Steuerung – miteinander vernetzen“, erklärt Daniel Prenzel von RK Rose+Krieger. Die Bedienung bzw. Navigation durch die Menüstruktur der Steuerung erfolgt dabei per PC oder Laptop. Dafür sorgen unter anderem die Gestaltung der Bedienoberfläche oder Erklärungsvideos. Zu den individuellen Einstellungsmöglichkeiten gehören dabei unter anderem das Antriebsgruppenmanagement, die relative und absolute Positionierung sowie eine integrierte Kollisionserkennung. Der Anbieter konfiguriert die Software nach den Anforderungen der Kunden. Sie können dann auch eigenständig zusätzliche Einstellungen vornehmen und als Profile abspeichern. Die Profile lassen sich jederzeit abrufen und müssen nicht mehr an jeder Steuerung händisch eingegeben werden, wodurch eine mögliche Fehlerquelle ausgeglichen werden kann.