Herr Köck, Sie haben vor rund fünf Jahren zusammen mit Rainer Lott Ihr Unternehmen für Linearrobotik Linrob gegründet. Worauf fußt Ihre Gründungsidee?

Andreas Köck: Auf die Idee, Linrob zu gründen, kamen wir nach jeweils 20 Jahren Erfahrung im Werkzeugmaschinenbau und in der Messtechnik. Wir erkannten, dass Fräsmaschinen vom Bauprinzip her eigentlich Linearroboter sind und haben uns gefragt, warum noch keiner vor uns auf die Idee kam, Linearroboter neu zu denken? Denn immer wieder haben wir erlebt, dass für viele Applikationen einfach reflexhaft auf einen Gelenkarmroboter zugegriffen wird. Etwa bei automatisierten messtechnischen Anwendungen, beispielsweise um Karosserieteile zu vermessen.

Wieso?

Ein Linearroboter ist in der Literatur zwar als kartesischer Roboter beschrieben, doch an den Hochschulen dominieren die Gelenkarmroboter und so auch in den meisten Köpfen. Deshalb müssen wir uns der Herausforderung stellen, Linearrobotik überhaupt erst einmal bekannt zu machen. Eine Krux, denn eigentlich sind wir von dieser Technik umgeben, auch wenn wir das gar nicht wahrnehmen. So sind z.B. 3D-Printer und Drucker Kartesier und niemand käme auf die Idee zu einer Fräsmaschine Linearroboter zu sagen. Wobei sie es vom Bauprinzip her sind. Also versuchen wir zu versinnbildlichen, dass ein Großteil der Produktion ein großer Linearroboter ist. Aufgrund dieser Herausforderung haben wir unsere Strategie angepasst und wollen mit unseren realisierten Anwendungen zeigen, was möglich ist. Unsere Fokusbereiche sind vor allem Vertical Farming, die Baubranche sowie Messtechnik und Qualitätssicherung, aber auch Applikationen wie Schweißen und Palettieren.

Das heißt, es gibt Anwendungen, die ein Linearroboter besser kann?

Ganz genau. Das liegt am fundamentalen Unterschied der beiden Grundprinzipien. Ein Gelenkarmroboter hat sechs oder gar sieben Gelenke und kann auf tausende verschiedene Wege einen Punkt anfahren. Je größer der Hebel, also der Abstand zwischen den Gelenken ist, desto größer wird der Winkelfehler. Das kann in großen Anwendungen zu Abweichungen im Millimeterbereich führen. In der Praxis wird das aufwändig und teuer mit zusätzlicher Messtechnik oder durch sehr zeitintensives Teachen ausgeglichen. Damit hapert es an der Wiederholgenauigkeit in Abhängigkeit vom Arbeitsbereich. Ganz anders bei unserem Linearroboter. Er kann nur seine drei linearen Achsen abfahren und wenn sie sich nicht durch äußere Einflüsse wie Crash oder Temperatur verbiegen, dann bleibt ein Linrex stets reproduzierbar. Das bedeutet, er ist über die Zeitschiene wiederholbar genau genug.

Können Sie eine konkrete Lösung beschreiben?

In einem aktuellen Projekt sollen Glasplatten geklebt werden. Dafür bringt ein Endeffektor mit einer Kleberolle Klebestreifen auf. Der Kunde wollte dies mit einem Cobot realisieren, weil er keine trennenden Schutzeinrichtungen in der Produktion haben will. Nun hat sich der Integrator mit seinem Problem an uns gewandt, denn der Cobot ist nicht in der Lage die Bahnen in der erforderlichen Genauigkeit zu fahren. Hier kommen wir mit unserem Linearroboter ins Spiel, weil er schlichtweg das kann, was der Cobot nicht kann: Lineare Bahnen fahren.

Sie können also den Gelenkarmroboter in solchen Anwendungen ersetzen, aber auch Roboter-Anwendungen erweitern?

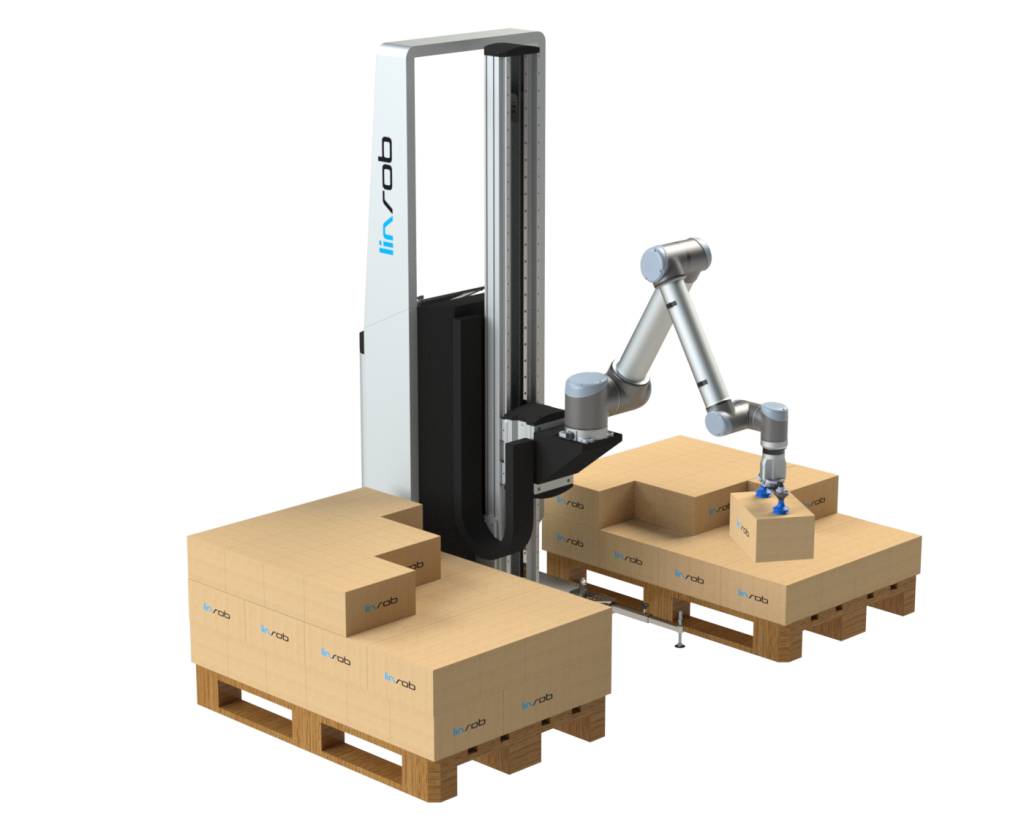

Das ist richtig, hier sind wir beim Thema Arbeitsbereich. Wir können die Flexibilität eines Gelenkarms mit der Reichweite unseres Range-Extenders kombinieren. Bei einem großen Gelenkarm ist etwa bei 3 bis 4m, bei einem Cobot bei rund 1,5m Schluss. Wir können nun dessen Arbeitsvolumen und damit dessen Reichweite drastisch erweitern – ohne an Genauigkeit zu verlieren. Bedeutet: In der x-Achse fast beliebig lang, in der Höhe auf 4m, im Ausleger bis 2m. Hinzu kommt noch: Der Anwender kann unter Umständen einen kleineren, kostengünstigeren Gelenkarmroboter auswählen, mit dem er bereits die Genauigkeit erhöhen kann. Den nehmen wir huckepack und erweitern so seinen Arbeitsbereich.

Ein gutes Beispiel ist unser aktuelles Projekt aus dem Baubereich. Hier werden Fertiggaragen aus Beton in der Regel immer noch mit Spritzputz per Hand beschichtet. Die langen Raum-Wege realisieren wir jetzt mit Linearachsen und die kurzen und rotatorischen Bewegungen mit einem kleinen Roboter. Damit können wir die Garage über die Gesamtlänge bis zu 8m vollständig gleichmäßig beschichten. Wenn man einmal verstanden hat, dass sich lange Raum-Wege mit Linearachsen gestalten lassen, die auch von der Decke kommen können, ergeben sich ganz neue Lösungen.

Industrieanwender haben also das Problem, dass z.B. ein großer Gelenkarmroboter in vielen Anwendungen eigentlich zu ungenau ist, sie kennen aber die Alternative nicht?

Genau. ‚Das Was‘, also die Aufgabe, ist meist relativ banal. Endkunden oder Integratoren beantworten aber mit der Wahl eines Gelenkarmroboters nicht ‚das Was‘, sondern ‚das Wie‘. Wenn beispielsweise die Aufgabe wäre in der Produktion automatisiert zu messen, dann ist die Umsetzung mit einem Gelenkarmroboter ‚das Wie‘ und wir sagen, da gibt es ‚das bessere Wie‘: der Linearroboter oder die Kombination – das ist die Lösung. Außerdem arbeiten wir daran, die Schnittstellen zu allen namhaften Cobot-Herstellern zu installieren. Und weil das reine Software ist, können wir praktisch jede Schnittstelle realisieren. Damit lässt sich dann eine Gesamtanlage in wenigen Tagen umsetzen.

Wenn wir an die Probleme der Industrie denken, ist der Fachkräftemangel ein wichtiger Aspekt…

Unser Ansatz hilft genau bei diesem Thema. ‚Das Was‘ ist an dieser Stelle der Fachkräftemangel, durch den wir die Prozesse automatisieren und auch wieder insourcen müssen. Dafür reicht es oft, den Menschen an der benötigten Stelle zu ersetzen. Wie in unserem vorigen Beispiel der Garagenbeschichtung. Oder um noch ein Beispiel zu nennen, Proteinerzeugung aus Insekten. Was zuvor ein Mensch gemacht hat, macht jetzt unsere Robotiklösung, nämlich Mehlwurm- oder Soldatenfliegenlarven füttern und ernten. In Kisten auf Paletten werden aus Eiern Larven gezüchtet, die am Ende in einer Siebmaschine vom Larvenkot getrennt werden, um sie weiter zu verarbeiten. In unserer Roboterstation wird eine Lanze in die Kiste geschoben, um sie mit Nährbrei zu füllen. Ein FTS lagert die Palette ein und bringt sie am Ende zu einer zweiten Roboterstation, wo die Kiste, genau wie hier zuvor vom Menschen, auf das Sieb geleert wird. Und beim Vertical Farming schließt sich wieder der Kreis. Es gibt in diesem Bereich sehr viele Start-Ups – die sich in den meisten Fällen erst mal einen Gelenkarmroboter gekauft haben.

Ihre Beispiele erzeugen einen gewissen Aha-Effekt…

Viele Andere reagieren ähnlich, es sei doch eigentlich logisch, wenn man das so hört! Schließlich gilt es ja, wie schon erwähnt, vorhandene Robotik neu zu denken und einfach zu erklären. Das ist unsere Fleißaufgabe.

Linearrobotik an sich ist ja nicht neu. Wie wir sie aus Bereichen wie beim Handling großer Volumina oder Pick&Place kennen, ist sie jedoch gar nicht so genau und zudem teuer…

Das stimmt und liegt am Fertigungsverfahren. Hier differenzieren wir uns. Im Gegensatz zu den meistverwendeten Stahlachsen, sind unsere Achsen, die Linrob-Profile, aus Aluminium und kommen komplett ohne Bearbeitung aus. Das macht sie deutlich günstiger und wir können viel schneller liefern. Die gesamte Serienfertigung erfolgt in und um Deutschland, um unabhängig von weltweiten Lieferengpässen zu sein. Gemeinsam mit dem Kunden, ob Integrator, OEM oder Endkunde, wird die Anlage individuell konfiguriert und die komplette Baugruppe kann innerhalb von wenigen Tagen geliefert werden. Und: Die Linrob-Achse ist in wenigen Stunden aufgebaut und in Betrieb genommen.

Sie haben also digitale Services schon mitgedacht?

Ja, u.a. wird es einen digitalen Remote-Service geben, der durch eine KI-gesteuerte Predictive Maintenance unterstützt wird. Das macht die Linearroboter für den Anwender noch besser nutzbar. Sie können einen QR-Code, der an jeder Maschine angebracht ist, scannen und mittels einer AR-App direkt mit dem Servicepersonal Kontakt aufnehmen. Nach unserer langjährigen Erfahrung lassen sich 80 bis 90 Prozent aller Probleme über Fernwartung lösen. Um unsere digitalen Services abzurunden, bieten wir auch nutzungsbasierte Pay-per-Use-Modelle für unsere Produkte an.

Sie haben künstliche Intelligenz erwähnt, was für eine Lösung bieten Sie damit an?

Wir haben mit einem Spin-off des WZL der RWTH Aachen eine FEM-basierte Kompensation entwickelt, also eine rechnerische Fehlerkorrektur. So dass die gesamte Anlage im Bereich weniger hundertstel Millimeter Absolutgenauigkeit sein wird. Nun kommt eine zweite Komponente hinzu: Diese Verbiegung kann sich wiederum ändern, wenn sich etwa in der Fertigungshalle die Temperatur erhöht und sich damit die Rahmenbedingungen ändern. Das stellt die KI der vorher erwähnten Predictive Maintenance fest, gibt es an die Steuerung weiter, die dann die Kompensation wiederum anpasst. Unser KI-basiertes Condition Monitoring kann also diese Kompensation über die Zeitschiene unter veränderlichen Rahmenbedingungen sicher halten, das ist echt smart – und die Basis für unsere Verfahrenspatentanmeldung.

Können Sie noch ihre Produkte kurz beschreiben, die Sie anbieten?

Wir haben die bereits besprochenen Linearroboter und den Linrex, den linearen Range Extender. Er ermöglicht es, nahezu jedem Cobot und kleinen Industrieroboter sein Arbeitsvolumen auf bis zu 80m zu erweitern – mit einer, zwei oder drei Achsen, ohne dabei an Genauigkeit und Ease-of-Use zu verlieren. Ergänzend gibt es den Linterminal, eine Off-the-Shelf HMI oder Bedienerlösung zu den Linearrobotern. Das heißt also ein universeller Bedienstand mit einem Touchdisplay. Hinzu kommt die Linbox, ähnlich wie das Linterminal, nur dass wir hier die Applikation quasi in einer Box untergebracht haben. Egal ob klein oder groß, mit unserem modularen Roboter-Zellbaukasten lassen sich unsere Linrobs bei Bedarf perfekt einhausen. Und dank der optional zufügbaren Sicherheitstechnik wird die gesamte Anlage auch noch sicher.