Die Elektronik macht aus elektromechanischen Komponenten intelligente Antriebslösungen. Hergestellt werden die Umrichter, Feldverteiler und Motorstarter im Fertigungswerk von Nord in Aurich. Antriebsleitungen bis 160kW abdeckend stehen sie als Produktfamilien zur Schaltschrankinstallation in IP20 sowie für dezentale Installation in IP55/IP66 zur Verfügung.

Die Evolution zum Feldverteiler

Durch schrittweise Weiterentwicklung der dezentralen Antriebe aus dem Nord-Portfolio ist der Feldverteiler Nordac Link SK 250E entstanden. Er wurde speziell für Zielanwendungen in der Förder- und Handhabungstechnik ausgelegt. Ausgehend von der Umrichterfamilie Nordac Flex SK 200E für die direkte Montage auf dem Motor entstand eine Baureihe für die motornahe Wandmontage. So lässt sich auch bei schwer zugänglich eingebauten Getriebemotoren ein einfacher Zugriff auf den Umrichter gewährleisten. Der neue Feldverteiler erlaubt unkomplizierte Installation, Inbetriebnahme und Wartung und ist für Asynchron- und Synchronmotoren gleichermaßen geeignet. Ein Wartungsschalter und Wahlschalter für Hand- und Automatiksteuerung sowie Reversierbetrieb am Gerät unterstützen die Einrichtung der Maschine und die anschließende Wartung. Alle Anschlusskabel können vorkonfektioniert und werkzeugfrei angeschlossen werden. Der Netzanschluss lässt sich von Gerät zu Gerät durchschleifen. Zwölf codierte M12-Steckplätze dienen dem Anschluss klassischer Feldbusse, ethernet-basierter Kommunikation, Gebern, Sensoren, Safety-Funktionen, 24VDC oder digitalen I/Os. Die kostenlose Parametriersoftware Nordcon und ein steckbares EEPROM für einfachen Parametertransfer vereinfachen die Konfiguration des Gerätes.

Antriebselektronik für energieeffiziente Logistik

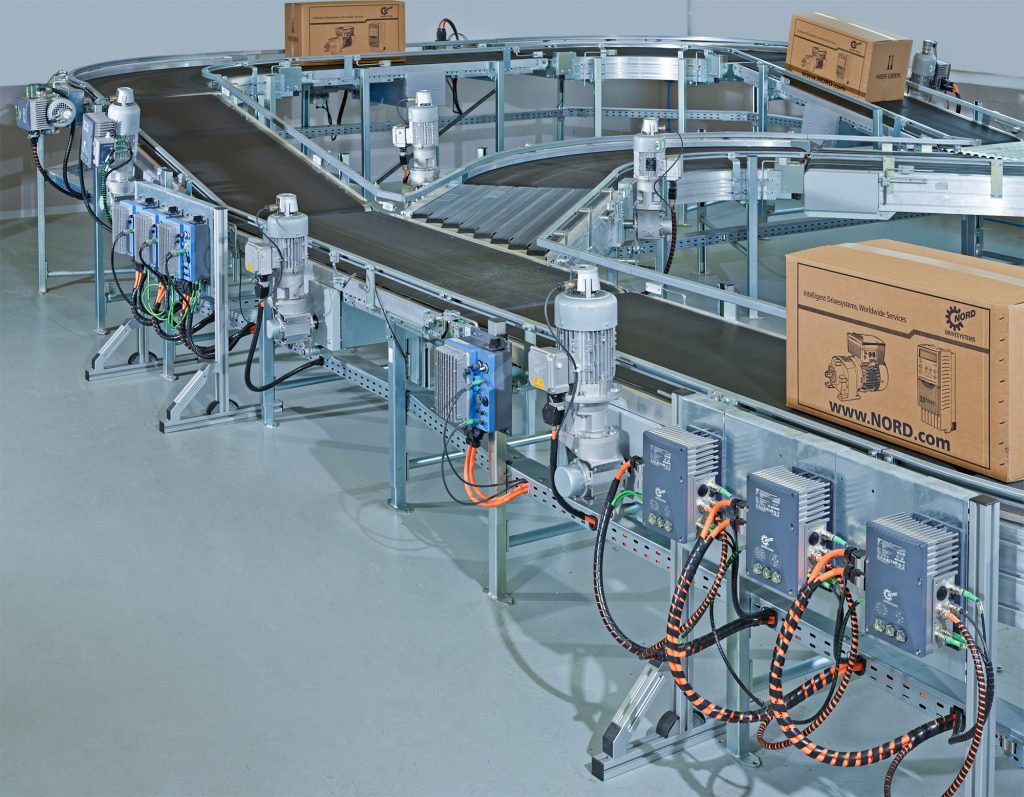

Der neue Feldverteiler stellt flexible Funktionalität für alle Antriebsaufgaben inklusive Multimotorbetrieb, Positionieren oder Heben und Senken zur Verfügung. Die integrierte SPS ermöglicht vielfältige Anwendungen bis hin zu autarken Funktionsbereichen, die übergeordnete Anlagensteuerungen entlasten und eigene Ablaufsteuerungen in Gang setzen können. Als Intralogistiklösung LogiDrive gibt es den Frequenzumrichter Nordac Link SK 250E in einem exakt abgestimmten Antriebssystem kombiniert mit einem zweistufigen Kegelradgetriebe vom Typ Nordbloc.1 SK92x72.1 und einem energieeffizienten IE4-Synchronmotor. Zusammen ergeben diese Einzelteile ein überlastfähiges Antriebssystem mit der Systemwirkungsgradklasse IES2. Zur Verfügung steht ein Leistungsbereich von 0,55 bis 7,5kW. Aufgrund des Modulbaukastens mit nur drei Grundbaugrößen ist es möglich, die Variantenvielfalt gering zu halten. Mit der LogiDrive-Lösung wurden bereits mehrere Projekte erfolgreich mit Antrieben der Nordac-Link-Familie ausgestattet, darunter Anlagen zur Gepäcksortierung, automatisierte Warenlager und Paketverteilzentren.

Funktionalität für die smarte Fabrik

Mit dem dezentralen Antriebskonzept gibt Nord eine Antwort auf die Evolution der Steuerungsarchitektur von der Automatisierungspyramide zum intelligenten Netzwerk. Dafür benötigt die Antriebstechnik drei Eigenschaften: Sie muss vernetzt, autark und skalierbar sein. Durch die Integration einer SPS in die Frequenzumrichter können applikationsspezifische antriebsnahe Funktionen effizient programmiert und wie alle anderen Funktionen des Frequenzumrichters parametriert werden. Als integraler Bestandteil des Automatisierungsnetzes protokollieren die Antriebe fortlaufend Anwendungsdaten und werten zur Verfügung stehenden Sensor- und Aktordaten aus. Erhobene Daten werden von der integrierten Umrichter-SPS lokal aufbereitet und ausgewertet, relevante Daten werden an die Leitebene oder an weitere Komponenten im Netz kommuniziert. Auf dieser Basis ist der intelligente Antrieb ohne übergeordnete Steuerung in der Lage, eigenständig und situationsgerecht in der Anlage zu agieren und eine Ablauf-, bzw. Bewegungssteuerung einzuleiten – zum Beispiel für eine Positionieranwendung. Auch modulare Anlagendesigns mit autarken Fertigungsinseln sind umsetzbar. Durch kontinuierliche Überwachung der Feldebene, die Verknüpfung von Kommunikation, Sensorik, Prozessdaten und den Vitalparametern des Antriebes ergibt sich eine hohe Flexibilität und Prozesssicherheit des Systems. Die automatische Zustandsbeurteilung wird möglich. So lassen sich ungeplante Stillstandszeiten verringern und eine zustandsorientierte Instandhaltung realisieren.