Historisch betrachtet sind Gleitlager die einfachste und älteste Form der Lagerung. Doch mit der Industrialisierung gewannen Gleitlager und Wälzlager aus Metall zunehmend an Bedeutung. Der Flächenkontakt wurde zum Punktkontakt, weil sich so die Reibung und damit nicht nur die notwendige Antriebskraft reduzieren ließ, sondern auch die Wärmeentwicklung. Auch der Verschleiß und der Bedarf an Schmiermitteln waren im Vergleich zu Gleitlagern geringer.

Wälzkörper und -lager

Elementarer Bestandteil aller Wälzlager sind die sogenannten Wälzkörper, in dem häufigsten Fällen Kugeln aus Stahl. Bei Linearkugellagern werden die Wälzkörper in einer Kugelreihe in einem axialen Umlauf bewegt. Die Lastaufnahme erfolgt beim linearen Umlauf immer über die innere Kugelführungsreihe, während die äußere entgegen der Bewegung entlastet zurückgeführt wird. Es gilt die Regel, dass, je mehr Kugeln eingesetzt werden, sich die Belastbarkeit erhöht, damit aber auch Reibung und Verschleiß. Der gegenseitige Kontakt der Kugeln erfordert eine permanente Schmierung der Kugellager. Sie sind deshalb wartungsanfällig und empfindlich gegen Verschmutzung und Feuchtigkeit, weshalb sie oft mit Deck- und Dichtscheiben ausgestattet werden. Der innere Aufbau aus Kugeln und Käfig verursacht außerdem eine Anfälligkeit gegen Stöße und Schwingungen. Folglich ist der Lauf mitunter weder vibrations- noch geräuscharm. Auch die mögliche Laufgeschwindigkeit wird durch die Massenträgheit der Kugeln begrenzt. Insgesamt waren Kugellager aber eine bedeutende technische Neuerung, die lange alternativlos blieben. Durch moderne Werkstoffkunde und neu entwickelte Kunststoffe können Gleitlager in vielen Applikationen aber wieder gleichziehen, sei es z.B. durch hohe Laufleistung oder Wartungsfreiheit.

Potenzial von Kunststoff

Moderne Kunststoffe erlauben inzwischen die Herstellung von Polymergleitlagern, die gänzlich ohne Schmierung auskommen. Gleitelemente und Gegenlaufpartner weisen dabei gute Verschleiß- und Reibwerteigenschaften auf. Im Gegensatz zu Metalllagern, die korrosionsanfälllig sind und deshalb gerade im Außeneinsatz ständig geölt oder gefettet werden müssen, sind Kunststofflager vielseitiger verwendbar. Sie sind gegen Feuchtigkeit wie Hitze gleichermaßen widerstandsfähig. Kostspielige Stillstandszeiten durch Wartung oder Ausfall der Maschinen entfallen. Exemplarisch kann der technische Vorteil der Polymergleitlager (auch Gleitbuchsen genannt) gegenüber den Kugellagern (Kugelbuchsen) im Bereich der Linear- und Antriebstechnik nachgewiesen werden. Durch die größere Kontaktfläche und geringere Flächenpressung können auch weichere Wellen- oder Achsenwerkstoffe (z.B. Aluminium oder Kohlefaser) eingesetzt werden, was unter anderem eine Gewichtsreduzierung ermöglicht. Weil kein mechanisches Abrollen harter Reibungspartner und keine Kollision der Wälzkörper erfolgt, erzeugt das Gleiten weniger Geräusche oder Vibrationen. Auch das Aneinanderreihen von Führungsschienen, um größere Hublängen zu ermöglichen, ist mit Lineargleitlagern weitaus einfacher, weil die entstehenden Nuten von Gleitelementen besser überfahren werden können als von Kugeln. Ein materialbedingter Wälzlager-Nachteil besteht in der Begrenzung der zulässigen Geschwindigkeiten und Beschleunigungen. Die Maximalwerte sind limitiert, gerade bei geringen Lasten. Polymere Gleitbuchsen können hingegen mit hohen Gleitgeschwindigkeiten und Beschleunigungen aufwarten und in vielen Anwendungen die Taktzahlen erhöhen. Der wichtigste Trumpf besteht aber in der höheren Lebensdauer, die sich über Tools berechnen lässt. In den letzten Jahren gab es auch große Fortschritte in puncto Präzision und Reibwerten.

Sensible Anwendungsfelder

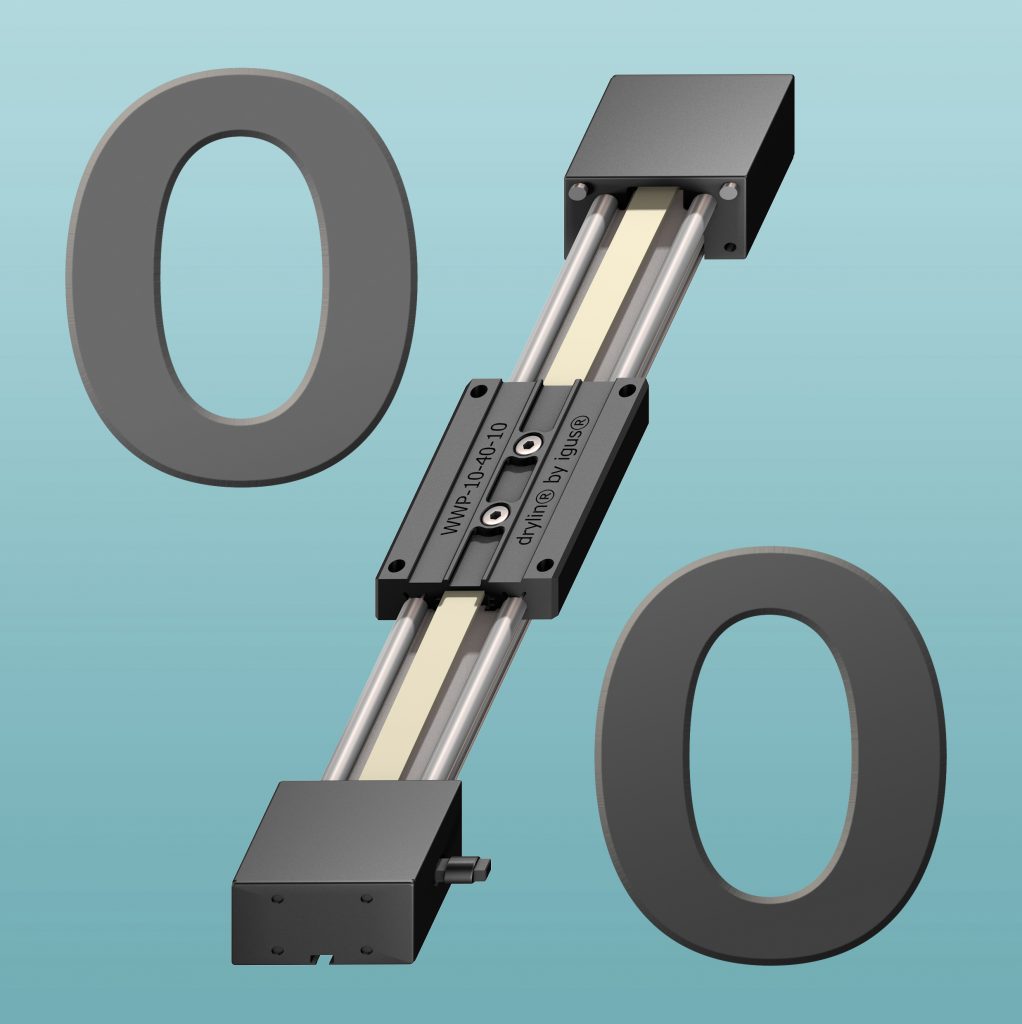

Wartungs- und schmiermittelfreie Lineargleitlager finden Anwendung in zahlreichen Branchen. In Produktionsprozessen, die besondere Anforderungen an Robustheit und Unempfindlichkeit gegen Umgebungseinflüsse wie Feuchtigkeit, Chemikalien oder Schmutz stellen, können Systeme mit polymeren Lineargleitlagern als passende Problemlösungen angeboten werden – von der Profilschiene bis zur kompletten Linearachse. So z.B. in der Holz- und Möbelindustrie: Der Holzstaub verursachte durch die ungewollte Verbindung mit den traditionellen Schmiermitteln früher oftmals Produktionsausfälle. Führungen verklebten beziehungsweise die Gleitpartner verschweißten und rissen sich wieder los infolge mangelhafter Schmierung. Igus entwickelte dafür Lineargleitlager, die sich durch einen reibungsarmen Trockenlauf auszeichnen. Mittlerweile haben die entsprechenden Eigenschaften der Lineartechnik Eingang in weitere sensible Anwendungsfelder verschafft. Komplette Lineareinheiten werden in hygienisch empfindlichen Bereichen wie der Medizintechnik und Lebensmittelindustrie, in der Reinraumtechnik und auch bei Hochtemperaturanlagen verbaut und garantieren einen verschmutzungsresistenten und sicheren Antrieb, der hohe Geschwindigkeiten bei geringen Laufgeräuschen ermöglicht.