„Welchen Smoothie nehme ich? Und welchen Joghurt? Welche Wurst?“ Die Auswahl in einem gut sortierten Lebensmittelgeschäft fällt oft nicht leicht. Denn die Waren sind frisch und einladend arrangiert in den Regalen der Kühlmöbel. „Das Produktsortiment in Kühlvitrinen soll nicht nur hygienisch einwandfrei sondern auch möglichst wertig präsentiert werden“, erläutert Albert Weiss, Geschäftsführer der Firma Pan-Dur, einem Hersteller von Isolierglassystemen für die Kühlmöbelindustrie. Neben dem verkaufsfördernden Effekt einer ansehnlichen Produktlagerung steht für den Händler die Energieeffizienz der Kühlvitrinen im Vordergrund: Gegenüber der Bereitstellung in offenen Kühlregalen bewirkt der Einsatz von geschlossenen Kühlmöbeln eine Energieeinsparung von rund 40 Prozent. „Unsere Aufgabe ist es, für unsere Kunden sowohl hinsichtlich der Energieeffizienz als auch auf modernes Design ausgelegte Lösungen zu entwickeln und zu produzieren“, so Weiss.

Elektrische Positionierung ersetzt Pneumatik

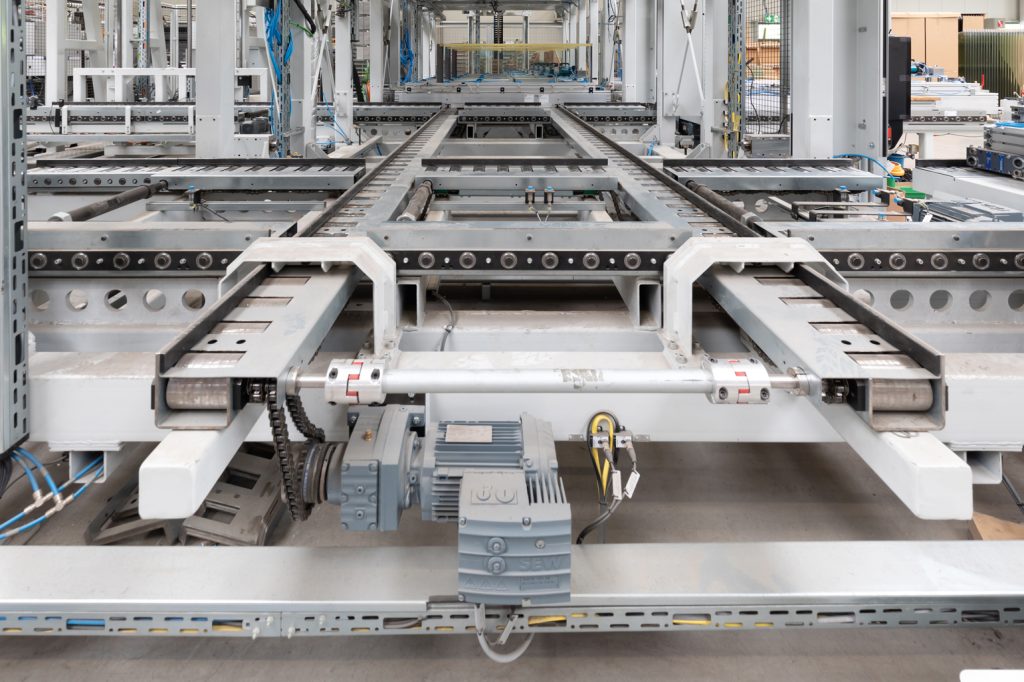

SEW-Eurodrive unterstützt den anspruchsvollen Fertigungsprozess indem in der Scheiben-Vergussanlage zuvor installierte Pneumatikzylinder durch eine elektrische Spindelmotorlösung ersetzt wurden. „Die bislang genutzte Pneumatik an den Hubstationen der Fördertechnik war nicht mehr zufriedenstellend“, erläutert Jens Verhoef, Elektroingenieur und Entwickler bei Pan-Dur. „Denn das Anheben und Absenken der Rollenförderer an den Kreuzungspunkten um rund fünf Zentimeter muss exakt und ruckfrei erfolgen. Das war mit der Pneumatik nicht möglich.“ Sanfte Bewegungen der Hubstationen und präzises Anfahren der Endlagen sind nötig, um die aufgespannten empfindlichen und exakt eingerichteten Doppelglasmodule in Position zu halten. Nur so gelingt ein einwandfreier Vergussprozess in dieser Anlage – dem Herzstück der Kühlvitrinenherstellung.

Von zwei Seiten werden hier die fest eingespannten Doppelscheibenmodule zugeführt. Im Zentrum der Anlage steht der Roboter mit einem Mischkopf als End-of-Arm-Tool. Er trägt entlang der Kontur des temperierten Vergusswerkzeugs, in das die Scheibenmodule eingetaucht sind, einer flüssigen Kleb- und Dichtmasse auf. Daraus entsteht am Ende des Prozesses ein absolut dichter Randverbund mit transparenter Kante. Ziel ist es, die beiden Scheibenelemente am Ende des Vergussprozesses absolut dicht miteinander zu verbinden.

Glas oder Kunststoff

„Die Dichtheit ist das A und O der Isolierqualität und bestimmt maßgeblich die Energieeffizienz der Kühlmöbel,“ erklärt Geschäftsführer Weiss. Pan-Dur favorisiert den Werkstoff Glas – weil er hochwertig ist, entspiegelbar und dauerhaft voll transparent. Auch unterschiedliche Glasstärken und Glasqualitäten werden verwendet. Manche Handelspartner setzen eher auf den thermoplastischen Kunststoff PET, um die Bruchempfindlichkeit von Glas zu umgehen. PET ist allerdings nicht dauerhaft transparent und anfällig für Kratzer, was die Warenpräsentation beeinträchtigen kann.

Pan-Dur hat die Rezepturen der Vergussmasse sowohl für den Verbund von Glas als auch PET-Scheiben entwickelt. Die Masse stellt eine Molekularverbindung mit den Scheiben her und führt schließlich eine absolute Dichtheit herbei. Der roboterbasierte Vergussprozess ist zeitlich, thermisch sowie hinsichtlich der Verweilzeit im Werkzeug-Tauchbad hochgenau definiert und – je nachdem, welches Material verwendet wird – flexibel einrichtbar. Der Transport der hochempfindlichen Scheibenmodule innerhalb der Anlage geht nun aufgrund der elektrisch angetriebenen Hubstationen sehr präzise vonstatten. Das Ergebnis ist eine hohe reproduzierbare Güte des Vergussprozesses, was den Materialausschuss reduziert.

Komplettpaket mit Einkabeltechnik

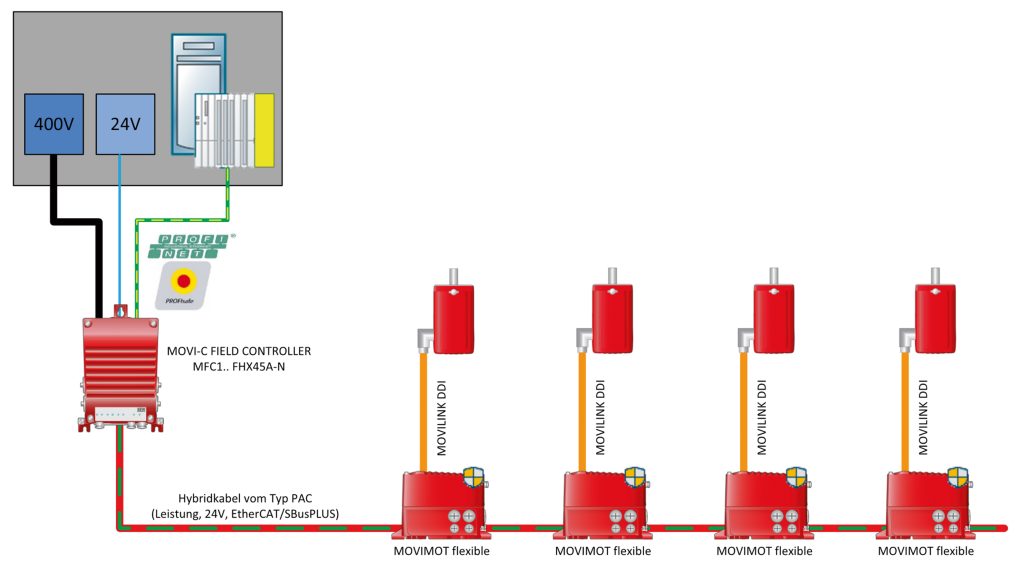

Pro Hubstation sind jetzt vier Hochleistungsspindel-Hubgetriebe MH2 von Neff installiert. Pro Seite wird der Hubtisch mit zwei Spindeln mit jeweils einem Synchronmotor mit Movilink-DDI-Geber und einem Kabel zwischen Motor und Umrichter angetrieben. Weil eine Erweiterung des bestehenden Schaltschranks mit 16 Antriebsreglern nicht möglich war, erwies sich die dezentrale Antriebstechnik als Mittel der Wahl. Die Synchronlaufanwendung ersetzt als elektrische Welle die mechanische Kopplung beider Seiten. Aufgrund der vorkonfektionierten Kabel war ein schneller Testaufbau und eine reibungslose Inbetriebnahme möglich. So ließ sich der Anlagenstillstand beim Umbau 2021 gering halten.

Synchronisiert werden die beiden Seiten des Hubtisches mit je einem Movi-C Field Controller, einer dezentralen Motion-Control-Steuerung der Leistungsklasse „advanced“. Daran sind jeweils acht Antriebsachsen angeschlossen – acht dezentrale Umrichter vom Typ Movimot flexible und acht Motoren. Mit dem Softwaremodul Movikit MultiAxisController erfolgt die zentrale Ansteuerung von Referenzierung, Endschalterauswertung sowie das Fehler-Handling einer Achsgruppe mit zentraler Lageregelung. Hierzu wird ein virtueller Master in den Betriebsarten relative/absolute Positionierung, Geschwindigkeitsvorgabe sowie Mehrachskinematik verwendet und so eine direkte Kopplung von Positionieren und Multimotion realisiert. Die Software überzeugt durch hohe Funktionalität und eine anwenderfreundliche Bedienoberfläche. Standardisierte Module verkürzen die Inbetriebnahme, zudem müssen nur die für die Applikation erforderlichen Parameter eingegeben werden.

Skalierbarer Automatisierungsbaukasten

Pan-Dur hat die Anwendung komplett mit dezentraler Antriebstechnik aus dem Automatisierungsbaukasten Movi-C von SEW-Eurodrive umgesetzt. Sie arbeitet energieeffizient, sichert den Materialfluss an den Kreuzungspunkten der Ein- und Ausschleuseplätze zuverlässig ab und sorgt für eine präzise Positionierung der Hubstationen. Die Einkabeltechnik deckt die Funktion von vier Kabeln für Motorphasen, Bremse, Temperaturfühler und Motorgeber ab und überträgt alle Informationen des elektronischen Typenschilds. Durch die hohe Schutzart der Produkte war kein zusätzlicher Schaltschrank erforderlich. Die steckbaren Schnittstellen ermöglichten war eine einfache und schnelle Installation.

„Mit der SEW-Lösung haben wir unseren Vergussprozess gleich mehrfach verbessert“, resümiert Entwickler Verhoef. „Neben dem schonenden und präzisen Materialfluss profitieren wir auch von einem Taktzeitgewinn im Vergussprozess.“ Pan-Dur arbeitet aktuell am Ausbau der Anlage: In der Peripherie sollen weitere Veredelungsstufen integriert werden, etwa das Biegen und Bedrucken des Glases sowie Handhabungs- und Transportprozesse. SEW-Eurodrive will diesen Erweiterungsprozess mit skalierbarer und flexibel anpassbarer Automatisierungstechnik begleiten.