Der erste Trend hin zu mobilen und batteriebetriebenen Anwendungen wird beflügelt von der raschen Expansion des Marktes für fahrerlose Transportsysteme (FTS) und autonome mobile Roboter (AMR). Dieser treibt das Wachstum innerhalb der LV-Antriebe an. Es dürfte sich laut Marktforscher Interact Analysis bis 2027 mit einer durchschnittlischen jährlichen Wachstumsrate von 25,9 Prozent fortsetzen. Im Jahr 2022 machte der FTS/AMR-Markt 11 Prozent des Umsatzes der LV-Antriebe aus und dieser Anteil wird voraussichtlich bis 2027 auf 56 Prozent steigen. Bis 2027 wird der Markt für Niederspannungsantriebe und -motoren, die in mobilen Robotikanwendungen eingesetzt werden, voraussichtlich fast 3 Milliarden US-Dollar erreichen.

Modular und dezentral

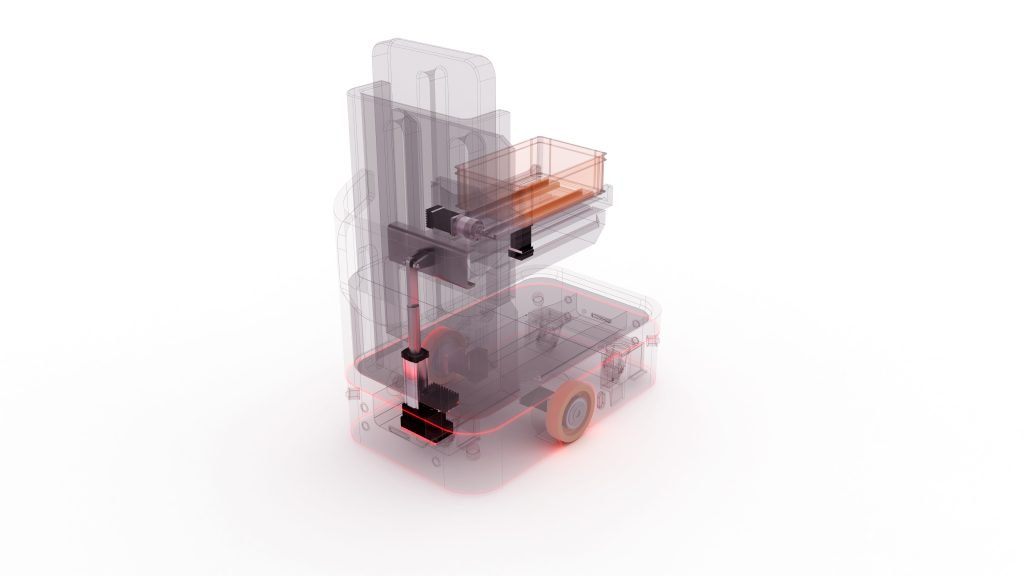

Ein zweiter Trend geht zu modularen Maschinenarchitekturen, die verteilte Antriebe und integrierte Motorlösungen verwenden. Denn modulare Konzepte können die Entwicklungskosten senken und die Time to Market verkürzen. Die wachsende Beliebtheit dezentraler Technik wird auch durch das Bedürfnis der Maschinenbauer angetrieben, kompaktere und kostengünstigere Maschinen zu konstruieren. Anwender, die sich für dezentrale Antriebslösungen entscheiden, profitieren dabei von weiteren Vorteilen, z.B. größerer Flexibilität, höherer Effizienz, geringerem Installations- und Verkabelungsaufwand und kleinerem Maschinen-Footprint.

Die Entscheidung für dezentrale statt zentraler Lösungen hängt im Wesentlichen von der Konstruktionsphilosophie des Maschinenbauers ab. Dennoch gibt es zwei Hauptfälle, in denen eine Dezentralisierung sowohl aus finanzieller als auch aus technischer Sicht oft sinnvoll ist. Zum einen bei Maschinen mit einer großen Anzahl von Achsen. Hier ermöglichen dezentrale Lösungen die größten Einsparungen in Bezug auf Installation, Verdrahtung und Verkabelung, Installationszeit und Platzbedarf. Zum anderen profitieren Anwendungen, bei denen der Motor direkt auf der Achse montiert ist, die er bewegt – etwa ein Drehtisch oder ein kartesisches System. Wenn sich der Motor bewegt, müssen sich die Kabel mitbewegen, was die Komplexität der Mechanik und die Wahrscheinlichkeit von Materialverschleiß bzw. -ermüdung erhöht. Der Einsatz integrierter Motoren in diesen Anwendungen reduziert den Bedarf an Strom- und Signalleitungen und damit die Komplexität, da die Zahl der Kabel, Energieführungsketten und Schleifringe verringert werden kann. Das wiederum wirkt sich positiv auf den Platzbedarf und mögliche Fehlerquellen aus.

Der Markt für integrierte Motoren wird bis 2027 voraussichtlich auf 840 Millionen US-Dollar anwachsen. Innerhalb des Marktes für dezentrale Antriebstechnik ist das zukünftige Wachstum in Branchen wie Intralogistik, Verpackung, Lebensmittel und Getränke, Druck- und Textilmaschinen besonders stark. Dies sind Branchen, in denen ein eher modulares Designkonzept vorteilhaft und Platzersparnis von großem Vorteil ist, sowie fortschrittlichere Antriebstechnik und viele Servoachsen verwendet werden.

Effizient und nachhaltig

Die dritte Entwicklung auf dem Markt ist der Trend zu hocheffizienten Motoren. Die Verringerung des Energieverbrauchs und des CO2-Fußabdrucks sind wichtige Prioritäten auf dem Weg zu einer nachhaltigen Elektrifizierung. Die EU und die USA führen neue Mindestanforderungen an die Energieeffizienz (MEPS) für Elektromotoren und Drehzahlregelungen ein. Sie gelten für Anwendungen, die von Haushaltsgeräten und Gebäudeautomation bis hin zu Industrieautomation und Elektrofahrzeugen reichen. Die EU-Verordnung für mehr Energieeffizienz von Elektromotoren und Drehzahlregelungen 2019/1781 trat im Juli 2021 in Kraft. Ab Juli diesen Jahres ist die Effizienzklasse IE4 (Super Premium) für Motoren zwischen 75 und 200kW vorgeschrieben. Die daraus resultierenden jährlichen Einsparungen bis 2030 werden auf 110 Terrawattstunden geschätzt, was dem Stromverbrauch der Niederlande entspricht. Folglich werden 40 Millionen Tonnen CO2-Emissionen pro Jahr vermieden und die jährlichen Energierechnungen der EU-Haushalte und der Industrie werden bis 2030 um rund 20 Milliarden Euro gesenkt.

Mit dem Ziel, die Energieeffizienz zu erhöhen, werden bei neuen Motorkonstruktionen Materialien wie weichmagnetische Legierungen und Verbundwerkstoffe mit amorphen oder nanokristallinen Materialien verwendet. Sie verbessern die magnetische Induktion, ermöglichen eine deutliche Verringerung der magnetischen Verluste und können zudem das Gewicht und die Kosten von Elektromotoren reduzieren. Ein gängiger Weg ist auch der einfache Austausch von Induktionsmotoren durch Synchronmotoren, die einen viel höheren Wirkungsgrad aufweisen. Bei Synchronmotoren ist das Rotormagnetfeld geometrisch an die mechanische Position des Rotors gebunden. Das Rotorfeld kann durch das Magnetfeld von Dauermagneten, durch einen Strom der durch eine Wicklung fließt (gewickelter Rotor), oder durch den Statorstrom selbst erzeugt werden (Reluktanz). Die heute gebräuchlichsten Synchronmotoren sind Permanentmagnetmotoren. Die Verwendung von Dauermagneten ist jedoch mit höheren Materialkosten und Risiken in der Lieferkette verbunden.

Ohne Dauermagnete

Der Einsatz von Motoren ohne Dauermagnete ist der vierte Trend. Auf diese Weise lassen sich Risiken in der Lieferkette verringern sowie die Umweltauswirkungen, die mit dem Abbau von seltenen Erden verbunden sind. Im Jahr 2022 wurden in 82 Prozent aller Elektroautos Seltenerd-Permanentmagnete verwendet. Angesichts der Initiativen zur Erhöhung der Anzahl von Elektrofahrzeugen, um die Umweltverschmutzung zu verringern, besteht ein klarer Bedarf, auch die Umweltschäden zu verringern, die durch den Abbau und die Herstellung von Seltenerdmagneten entstehen. Alternativen zu Permanentmagnetmotoren, die ohne Seltenerdmagnete arbeiten, sind z.B. Synchronmotoren mit gewickeltem Rotor und Reluktanzmotoren.

Bei Motoren mit gewickeltem Rotor werden anstelle von Dauermagneten auf dem Rotor Wicklungen verwendet, um ein Magnetfeld aufzubauen, wobei diese rotierenden Wicklungen mit elektrischem Strom versorgt werden. Dafür wird ein Mechanismus benötigt, der den Strom vom stationären Teil des Motors zum rotierenden Teil des Rotors leitet. In der Regel werden Schleifringe eingesetzt, die einen leitenden Pfad zum Rotor bilden. Sie können sich jedoch als unzuverlässig erweisen, da die Bürsten mit der Zeit verschleißen und die daraus resultierende Ansammlung von Kohlestaub im Motor bisweilen zu elektrischen Ausfällen führt. Eine Alternative ist die induktive Erregung, über die die Energie für das Magnetfeld im Inneren der Rotorwelle übertragen wird.

Eine andere Möglichkeit sind Motoren, die das Reluktanzprinzip nutzen. Es beruht auf den physikalischen Eigenschaften des elektromagnetischen Flusses der den Weg des geringsten Widerstands sucht. Beispiele für diese Motoren sind geschaltete Reluktanzmotoren und Synchron-Reluktanzmotoren. Diese Motoren haben in den letzten Jahren als energieeffizientere Alternative zu Induktionsmotoren und als magnetfreie Alternative zu Permanentmagnetmotoren zunehmende Beachtung gefunden. Im Vergleich zu Induktionsmotoren sind ihr höherer Wirkungsgrad und ihre Drehmomentdichte, gepaart mit einer robusteren Konstruktion, deutliche Vorteile. Im Vergleich zu Permanentmagnetmotoren benötigen Reluktanzmotoren keine Permanentmagnete, haben kein Schleppmoment und weisen einen guten Wirkungsgrad auf.

In der Vergangenheit waren vor allem geschaltete Reluktanzmotoren aufgrund der ihnen innewohnenden Nachteile wie schwierige Regelung, Drehmomentwelligkeit, Vibrationen und Geräusche weniger beliebt. Mit den Fortschritten in der Motorregelungselektronik und den Algorithmen wurden jedoch sowohl die Regelung als auch die Vibrations- und Geräuscheigenschaften dieser Motoren erheblich verbessert. Folglich erleben Reluktanzmotoren aufgrund ihrer Energieeffizienz, ihrer geringeren Risiken in der Lieferkette und ihrer niedrigen Kosten ein großes Comeback.