Gerade kleine und mittelständische Unternehmen haben oftmals Hemmungen, sich an das Thema Simulationsmodell heranzuwagen. Doch das ist völlig unnötig. Mithilfe des digitalen Zwillings wird es zukünftig möglich sein, den gesamten Prozess zu optimieren: Von der effizienten Planungsphase über eine unkomplizierte virtuelle Inbetriebnahme und kurze Wartungszeiten bis hin zu einem reibungslosen Betrieb steht das Simulationsmodell in Echtzeit zur Verfügung. Kein Unternehmen wird sich zukünftig der digitalen Transformation verschließen können. Denn nur so können die immer kürzeren Durchlaufzeiten, die komplexeren Anforderungen und der Konkurrenzdruck bewältigt werden.

Wie entsteht der digitale Zwilling?

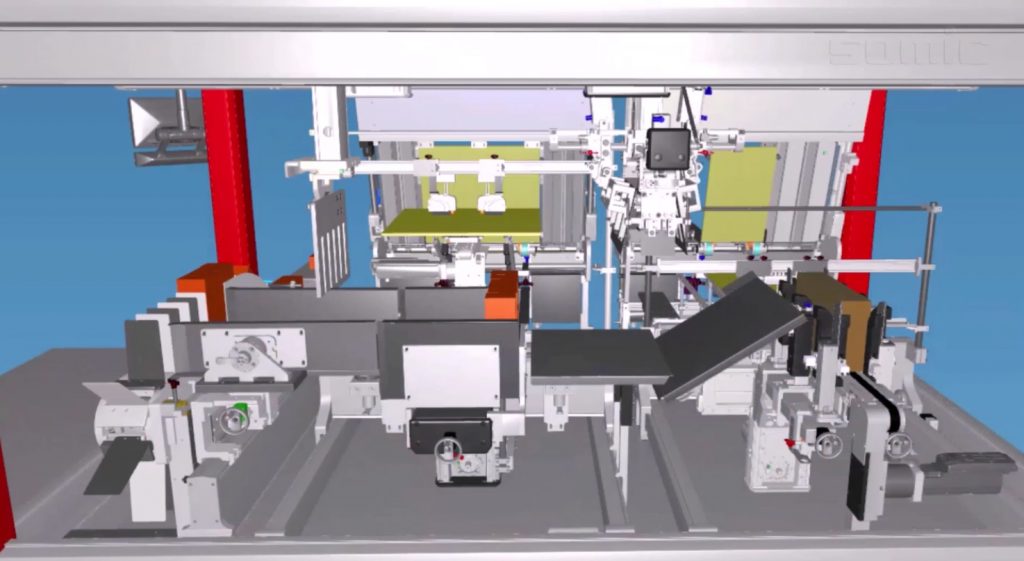

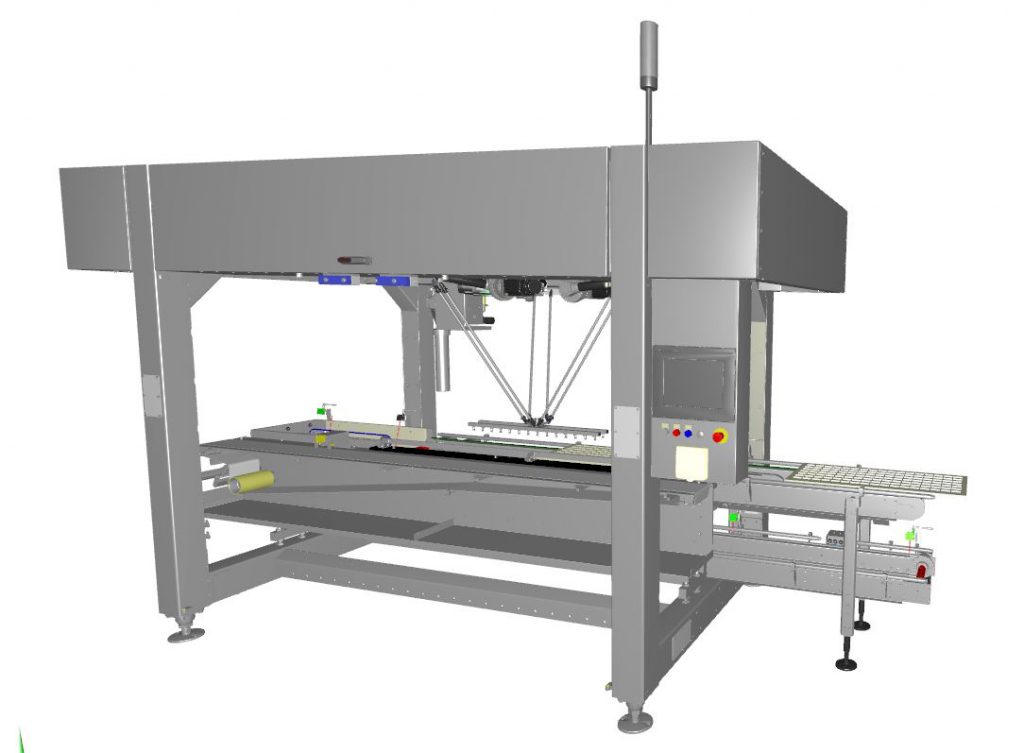

Die Machineering GmbH und Co. KG, Experte für Simulation und Automation, zeigt, wie der Maschinenbauer mithilfe der Simulationssoftware industrialPhysics Schritt für Schritt zu seinem Simulationsmodell, dem digitalen Zwilling, kommt. Mit der ersten Idee zur Konstruktion der späteren Maschine werden alle generierten CAD-Daten bidirektional mithilfe einer Schnittstelle von dem CAD-System in die Simulationssoftware übertragen. Der große Vorteil liegt darin, dass Änderungen am simulierten Modell unmittelbar auch im CAD-System zur Verfügung stehen. Somit entfällt das redundante Ändern des Modelles und allen Mitgliedern des mechatronischen Teams steht jederzeit die aktuellste Version als Arbeitsgrundlage zur Verfügung. industrialPhysics verfügt derzeit über Schnittstellen zu den gängigsten CAD-Systemen wie SolidWorks, Inventor, Solidegde, Pro/E und auch IronCAD. Weitere Schnittstellen sind geplant. Neben der Anbindung der diversen CAD-Systeme sind verschiedene interne und reale Steuerungen von beispielsweise Beckhoff, Siemens, B&R, Schneider Electric, Rockwell, Bosch Rexroth über TCP/IP oder auch über Feldbussysteme wie Profinet oder Ethernet/IP angebunden. Auch verfügt industrialPhysics über eine ePlan-Schnittstelle. Zusätzlich steht den Nutzern eine Bibliothek von Robotermodellen von z.B. Kuka, Fanuc, Stäubli, ABB, Yaskawa und Denso zur Verfügung sowie die integrierte Anbindung von realen Robotersteuerungen wie z.B. ABB oder Stäubli. Mithilfe der Vielzahl der angebundenen Systeme und Steuerungen ist es für den Konstrukteur schnell möglich, den digitalen Zwilling der geplanten Maschine zu generieren. Die Kosten für die Lizenz und die Wartung der Simulationssoftware amortisieren sich dabei zügig, meist schon mit dem ersten Projekt. Man bedenke nur die Kosten einer problematischen realen Inbetriebnahme, die sich durch die virtuelle Inbetriebnahme vermeiden lassen.

Welche Vorteile hat der Einsatz des digitalen Zwillings?

In einer von Machineering durchgeführten Feldstudie ergaben sich folgende Wettbewerbsvorteile für Unternehmen:

- Verkürzung der Zeit für die Inbetriebnahme um bis zu 75 Prozent

- Verringerung der Gesamtdurchlaufzeit um ca. 15 Prozent

- Steigerung der Softwarequalität um mehr als 40 Prozent

- Senkung der Kosten

Denn durch die Simulationssoftware industrialPhysics werden Planungs-, Realisierungs- und Ablaufprozesse exakt dargestellt. Vor allem in der Entwicklungsphase ermöglicht die Simulationssoftware als Plattform einen schnellen Informationsaustausch und eine effektive Kommunikation innerhalb des mechatronischen Teams. Darüber hinaus können durch den Einsatz von industrialPhysics mögliche Veränderungen an den Abläufen des Unternehmens getestet und die Auswirkungen in der virtuellen Welt analysiert werden, ohne Veränderungen an der realen Maschine vornehmen zu müssen. Arbeitsgeschwindigkeiten, Maschinentaktzeiten und Materialfluss lassen sich so visualisieren und optimieren. Und nicht nur im Produktionsprozess profitieren die Anwender von den vereinfachten Abläufen durch den Einsatz der Software.

Digitaler Zwilling in der virtuellen Welt

Inzwischen geht die Entwicklung sogar noch einen Schritt weiter. Den Anwendern steht nicht nur das exakte Modell der realen Maschine als digitaler Zwilling zur Verfügung, sondern mit der Anbindung von VR-/AR-Brillen an industrialPhysics taucht der Anwender noch tiefer in die simulierte Anlage ein – in die Maschine in der virtuellen Realität. Mit den Brillen beschreitet Machineering neue Wege. Ob sich nun ein Anwender für die VR- oder die AR-Technologie entscheidet, hängt von der persönlichen Präferenz ab. Derzeit hat Machineering drei verschiedene VR-/AR-Brillen an die Software angebunden: Die ersten beiden Modelle, die HTC Vive wie auch die Oculus Rift, basieren auf einem Virtual Reality (VR)-System mit einem Head-Mounted-Display. Durch die Brille ist der Anwender komplett von der Außenwelt abgeschnitten und bewegt sich frei im virtuellen Raum, beispielsweise in einer Produktionshalle im laufenden Betrieb. Der Vorteil besteht darin, dass der Anwender so tief in die Anlage eintauchen und auch kleine und versteckte Bereiche untersuchen kann, ohne von der Umgebung abgelenkt werden zu können. Diese fokussierte Betrachtung erleichtert die Problemidentifizierung erheblich. Das dritte Modell, die Microsoft HoloLens ist ein Augmented Reality (AR-)System, also die computergestützte Erweiterung der Realitätswahrnehmung, durch das der Benutzer mit der Unterstützung durch ein Natural User Interface interaktive 3D-Projektionen in der direkten Umgebung darstellen kann. Der Nutzer blickt durch transparente Bildschirme, durch die die Projektionen dann direkt zu sehen sind. Die Microsoft HoloLens wird über Gesten, Sprache, Kopf- und Augenbewegung gesteuert. Hier liegt der Vorteil darin, dass der Betrachter trotz VR-Brille seine Umwelt wahrnimmt und mit weiteren Betrachtern interagieren kann.