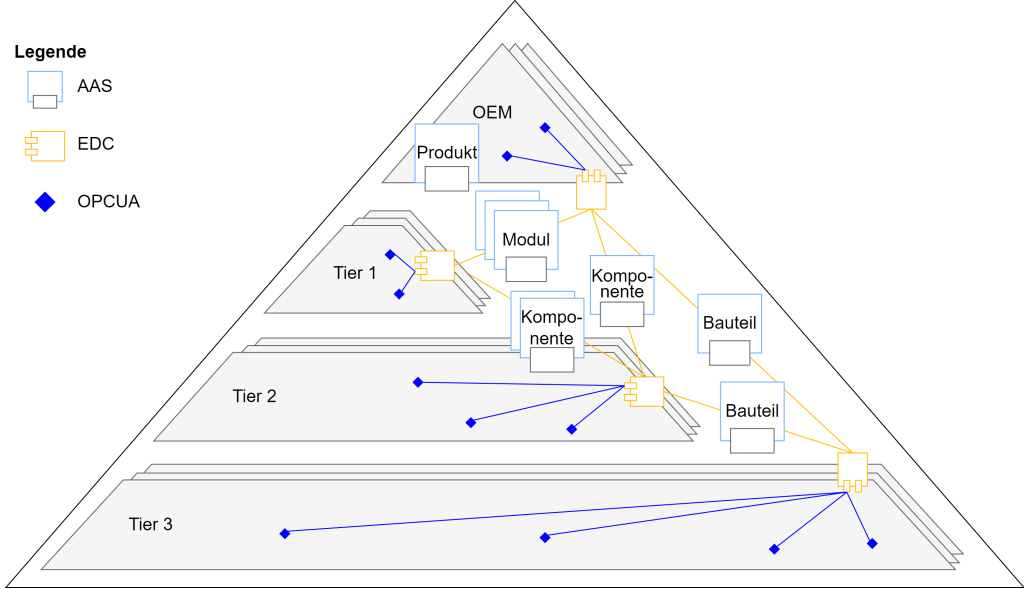

Der sich anbahnende European Data Act sieht vor, dass Unternehmen zukünftig gewisse Daten gegenüber ihren Kunden und Dritten preisgeben müssen. Für die Industrie ergeben sich durch gemeinschaftliche Datenräume eine Vielzahl an Geschäftsmodellen und Möglichkeiten. Jedoch bedarf das bi- und multilaterale Datenteilen einer gemeinsamen Grundlage. Es muss Regeln geben, die sich am Vorbild demokratischer Werte orientieren, um Datensouveränität, Datensicherheit sowie Gleichberechtigung und Vertrauen zwischen den Akteuren sicherzustellen. Dieser Maxime folgend, ist ein Gegenentwurf zur zentralisierten Plattformökonomie erforderlich, die einen Intermediär zwischen den Akteuren vorsieht. Manufacturing-X widmet sich diesem Thema und verfolgt das Ziel durch den Aufbau eines föderativen Datenökosystems. Dabei werden Akteure abseits zentraler Plattformen direkt miteinander verknüpft. Zentralisiert ist lediglich eine kleingehaltene Anzahl an Federation Services, etwa Dienste zur Authentifizierung und zum Identitätsabgleich, die den sicheren und vertrauenswürdigen Betrieb des Datenraums gewährleisten.

Infrastruktur für Manufacturing-X

Von technologischer Seite betrachtet sind mehrere Lösungsbausteine notwendig. Die Sicherstellung semantischer Interoperabilität zwischen Daten verteilten Ursprungs erfordert ein standardisiertes Informationsmodell mit einheitlichem Vokabular. Für den Datenaustausch innerhalb einer Fabrik bedarf es eines Kommunikationsstandards, um herstellerunabhängige Konnektivität zu ermöglichen, unabhängig davon, ob die Übertragung drahtlos oder kabelgebunden erfolgt. Der letzte Baustein ist für den unternehmensübergreifenden Datenaustausch verantwortlich. Neben den bereits erwähnten Federation Services sind dazu bei den Akteuren dezentral betriebene Datenraumkonnektoren erforderlich.

Im produktionstechnischen Umfeld sind die Asset Administration Shell (AAS) und deren genormte Submodelle sowie OPC UA CS die gesetzten Standards zur Informationsmodellierung. Die AAS stellt eine digitale Repräsentation eines Gegenstands (Asset) dar. Gegenstand meint in diesem Zusammenhang sowohl materielle als auch immaterielle (z.B. Software-Artefakte) Komponenten bis hin zu ganzen Maschinen und Anlagen. Dabei bildet die AAS den gesamten Lebenszyklus von der Planung, über den Betrieb bis zum Recycling ab und wird über diesen kontinuierlich um Information angereichert. Während dieser Phasen arbeiten Akteure unterschiedlicher Unternehmen mit und am Asset, weshalb semantische Interoperabilität von entscheidender Bedeutung ist. Aus diesem Grund arbeitet die aus VDMA und ZVEI hervorgegangene Industrial Digital Twin Association (IDTA) an der Normung der AAS und deren Submodelle. Ähnliche Aktivitäten verfolgt die von VDW und VDMA vorangetriebene Umati-Initiative in Bezug auf OPC UA Companion Specifications (CS). Der Fokus liegt hier allerdings mehr auf Maschinen- und Anlagendaten, die in der Betriebsphase anfallen und sich in der Regel häufig ändern. AAS und OPC UA CS ergänzen sich und lassen sich ineinander überführen.

Als Kommunikationsstandard für den Datenaustausch innerhalb einer Fabrik eignet sich OPC UA. Damit ist sowohl die horizontale Kommunikation auf dem Shopfloor (Machine-to-Machine) als auch die vertikale Kommunikation zwischen OT- und IT-Ebene abgedeckt. Die Nachrichtenübermittlung kann via Server/Client- oder nach dem Publish/Subscribe-Prinzip erfolgen. Auch spezielle Anforderungen wie Echtzeitfähigkeit lassen sich in Kombination mit Time-Sensitive Networking (TSN) erreichen. AAS-Server besitzen üblicherweise eine OPC UA Schnittstelle, sodass die Kompatibilität sichergestellt ist.

Der EDC stellt als Konnektor die Schnittstelle zwischen dem jeweiligen Akteur und dem gemeinsamen Datenraum dar. Die Architektur des EDC besteht aus zwei Schichten. Die Control Plane überträgt Metadaten zwischen den Akteuren, um vertragliche Regularien wie Datennutzungsbedingungen zu verhandeln. Erst im Einigungsfall werden die eigentlichen Daten über eine Data Plane Peer-to-Peer übertragen. Innerhalb der Datenebene können beliebige Kommunikationsprotokolle und Datenformate implementiert und genutzt werden. Dies wirkt zunächst komplex, allerdings wird dadurch Datensouveränität gewährleistet. Der Dateninhaber (Provider) entscheidet selbst darüber mit welchen Akteuren er seine Daten teilt und zu welchen Bedingungen. Die Federation Services schaffen Vertrauen, indem sie z.B. die Identität der Akteure authentifizieren.

Manufacturing-X-Architektur

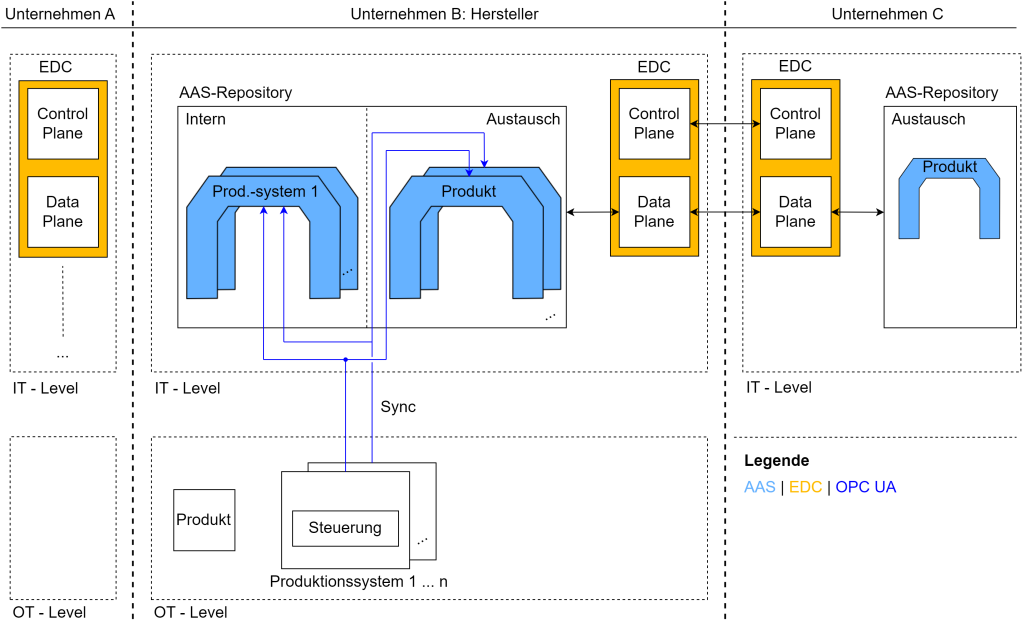

Die architektonische Umsetzung und das Zusammenspiel der beschriebenen Lösungsbausteine können folgendermaßen aussehen: Jeder Akteur betreibt lokal einen AAS-Hosting Service (AAS Repository), welcher alle für das Unternehmen relevanten AAS enthält. Sie können ursprünglich von den Zulieferern bereitgestellt oder selbst instanziiert worden sein. In der Betriebsphase werden die AAS kontinuierlich um weitere Informationen angereichert. Das Datenupdate erfolgt über Synchronisierungsverbindungen zum Shopfloor (OT-Ebene). Dazu laufen auf den Produktionssystemen, Maschinen und Geräten OPC UA Server bzw. Publisher, die CS-Daten bereitstellen, welche in die AAS geschrieben werden. Der ebenfalls von jedem Akteur lokal betriebene EDC verfügt über eine AAS-Erweiterung, die den Zugriff auf das AAS Repository gewährleistet, das für den unternehmensübergreifenden Datenaustausch vorgesehen ist. Über den EDC lassen sich Daten anderer Akteure anfragen. Im Erfolgsfall der automatisierten Vertragsverhandlung können ganze AAS oder eine Referenz auf eine AAS des eigenen Hosting Services übertragen werden. Bei der Referenz bestimmt der Dateninhaber über die Art und Dauer der Zugriffsrechte. Zusammengefasst entsteht durch die verwendeten Technologien und deren Zusammenspiel ein Datenraum nach demokratischen Werten – eine Datokratie.

Demonstrator: Manufacturing-as-a-Service

Das Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Universität Stuttgart hat die beschriebenen Lösungsbausteine und die Architektur in einem Demonstrator praktisch umgesetzt. Als Anwendungsfall dient Manufacturing-as-a-Service. Ein Unternehmen benötigt Produktionskapazität, während ein zweites diese zur Verfügung stellt. Über den Datenraum wird nicht nur der komplette Angebots- und Bestellvorgang (Auftragsgegenstand, CAD-Daten, etc.) abgewickelt, sondern auch dem Auftraggeber nach der Fertigung eine Produkt-AAS mit mehreren Submodellen (z.B. Produktionsdaten, Digitales Typenschild oder Dokumentation.) bereitgestellt. Durch die Verwendung der standardisierten Informationsmodelle kann der Auftraggeber die Daten ohne manuelle Aufbereitung weiterverwenden.