Die Hochschule Aalen ist eine der forschungsstärksten Deutschlands in den Bereichen Digitalisierung, Gesundheit, E-Mobilität, Startup-Management, Robotik oder Photonik. Damit das breite Angebot und die weit gefächerten Kompetenzen im Bereich Digitalisierung über die Grenzen der Hochschule hinweg verständlich sind und effektiv genutzt werden können, ist das Zentrum Industrie 4.0 als zentrale Einrichtung geschaffen worden. Über die dort angegliederte Transferplattform BW Industrie 4.0 begleitet die Hochschule kleine und mittelständische Unternehmen aus Baden-Württemberg bei der digitalen Vernetzung und intelligenten Produktion.

Die Themen, die das Zentrum bewegen, sind vielfältig, etwa Künstliche Intelligenz, Augmented Reality, 5G oder digitales Shopfloor Management, das untrennbar mit Visualisierung, Transparenz und digitaler industrieller Kommunikation verbunden ist. Im Zentrum 4.0 betreibt die Hochschule Aalen eine Modellfabrik. Die industrienahe Anlage ist Demonstrationsobjekt vor allem für Studentinnen und Studenten aus dem Maschinenbau, dem Produktionsmanagement und dem Wirtschaftsingenieurwesen. Außerdem unterstützt sie die Forschung zu Produktionssteuerung und Automatisierungstechnik sowie die Kommunikation von Forschungsergebnissen an Unternehmenspartner.

Die in der Modellfabrik anfallenden Daten werden extrahiert und visualisiert. „Wir brauchen einen Use Case zur Echtzeit-Datenvisualisierung für Lehre, Forschung und Transfer. Außerdem wollen wir Möglichkeiten der Visualisierung aufzeigen“, sagt Rainer Eber, Professor für Maschinenbau, Produktion und Management an der Hochschule Aalen. Die Hochschule entschied sich dabei für Peakboard: „Die Echtzeit-Visualisierung von Daten ist eine der Spezialisierungen von Peakboard. Die Low-Code-Lösung ist außerdem schnell implementiert und erlaubt eine einfache Anbindung verschiedener Datenquellen,“ erklärt Eber. „Zudem ist sie leicht zu bedienen und in ihren Darstellungen auf dem Dashboard flexibel.“

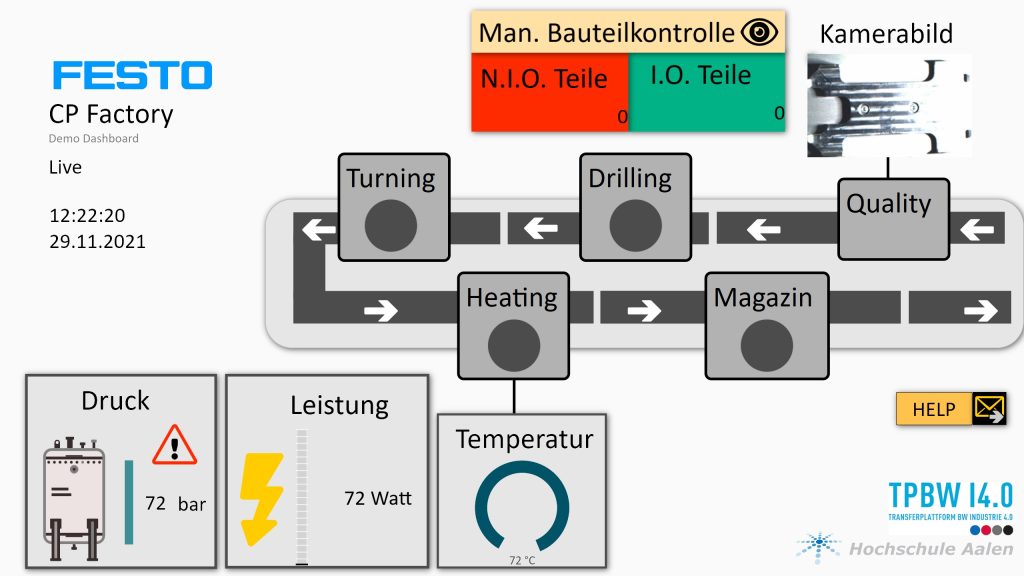

Die Entwicklung des Prototyps dauerte einen Nachmittag und geschah in Eigenregie durch das Team um Maximilian Hentsch, wissenschaftlicher Mitarbeiter der Transferplattform. „Die visualisierte Anlage ist eine Festo Didactic CP Factory mit einer Anlagensteuerung von Siemens (S7). Die Daten werden über einen OPC-UA-Server auf dem MES-Leitrechner zugänglich gemacht. Ein HDMI-Monitor in der Nähe der Anlage ist mit einer Peakboard Box verbunden“, erklärt Hentsch. Die Peakboard Box ist via WLAN in das Netzwerk der Anlage integriert und aktualisiert die Daten im Sekundentakt. Das Dashboard zeigt folgende exemplarische Informationen an: Zustand und Aktivität der Fertigungsstationen, Temperatur des Heiztunnels, Druck der Druckluftversorgung inklusive Alarmierung bei zu niedrigem Druck sowie letztes erfasstes Kamerabild der Qualitätsstation (vom Webserver der Kamera).

Besseres Verständnis für den Shopfloor

„Für uns ist es einfacher, die Maschine zu erklären, da wir jetzt ein Instrument haben, um Anlagenzustände parallel zu visualisieren. Es ist didaktisch wertvoll zu sehen, was gerade passiert“, so Eber. „Darüber hinaus können wir kleinen und mittleren Unternehmen präziser zeigen, wie sie sich digitalisieren und ihre Daten in Echtzeit darstellen können. Sie sehen sofort den Nutzen für sich.“ Die Aufmerksamkeit aller, die mit der Modellfabrik in Kontakt kommen, sei deutlich höher, das Dashboard sorge für Interesse und Verständnis. Zukünftig wird die Hochschule Aalen zusätzliche Datenquellen einbinden und die Fabrik für weitere Forschung nutzen, etwa zur Analyse der Maschinendaten mithilfe künstlicher Intelligenz.