Eine Lösung für den Einsatz von künstlicher Intelligenz als Entscheidungshilfe für den Werkzeugwechsel in der Zerspanung kann das sogenannte Transfer Learning bieten: Dabei wird Wissen aus verwandten, bereits erlernten Aufgaben genutzt, um ML-Modelle schneller für neue Aufgaben bzw. Anwendungsfälle trainieren zu können. Seit Juni 2021 läuft ein Forschungsprojekt, das die Möglichkeiten des Transfer Learnings in der Zerspanung ausloten und industriell nutzbar machen soll. Daran beteiligt sind die Firmen K.-H. Müller Präzisionswerkzeuge (Koordination), Robert Bosch, Botek Präzisionsbohrtechnik, Empolis Information Management, Hartmetall-Werkzeugfabrik Paul Horn sowie die TU Kaiserslautern und das Institut für Werkzeugmaschinen IfW der Universität Stuttgart.

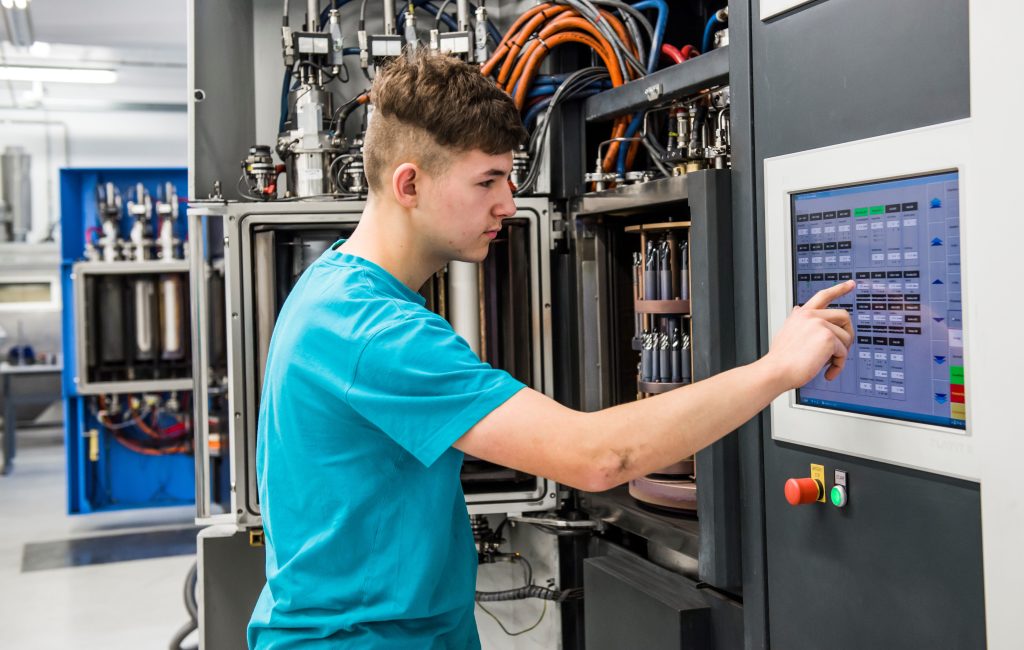

Maschinelles Lernen in der Produktion

Die Produktionskosten eines zerspanten Bauteils werden maßgeblich durch das Zeitspanvolumen und den Werkzeugverschleiß bestimmt. Werden Werkzeuge zu spät getauscht, wirkt sich der Verschleiß negativ auf die Werkstückqualität aus. Neben Abweichungen von den geforderten geometrischen Toleranzen sind auch eine verstärkte Gratbildung, erhöhte Rauheiten und die Beeinflussung der metallurgischen und mechanischen Eigenschaften der Werkstückrandzone Folgen von abgenutzten Werkzeugen. Daher werden Werkzeuge in der industriellen Praxis häufig vorsorglich zu früh ausgetauscht. Aber auch das wirkt sich negativ auf die Produktionskosten aus. Neben dem verschwendeten Standzeitpotenzial erhöhen sich auch die Rüstzeiten sowie die Werkzeugkosten. Ein KI- gestütztes, intelligentes Werkzeugmanagement kann dazu beitragen, die Standzeiten zu verkürzen.

Durch das erste Anlernen geeigneter Modelle kann so bereits durch die In-situ-Messung von Schwingungen, akustischen Signalen oder Prozesskräften der Werkzeugverschleiß während der Zerspanung vorhergesagt werden. Im Umkehrschluss können die zu erwartenden Prozesskräfte und Temperaturen bei einem bekannten initialen Verschleißzustand abgeschätzt werden. Außerdem ist es möglich, die Produktionskosten und Bauteileigenschaften wie z.B. die Rauheit, die Grathöhe und die im Gefüge vorliegende Mikrostruktur bzw. Mikrohärte bei bekannter Auswahl der Prozesseinstellgrößen für verschiedene Fertigungsverfahren vorherzusagen. Dadurch können Werkzeuge länger genutzt werden, ohne dass die Gefahr besteht, dass der Verschleiß problematische Folgen hat. So lässt sich eine ressourceneffiziente sowie nachhaltige Verbesserung der Produktivität realisieren, die zur Steigerung der Wettbewerbsfähigkeit produzierender Unternehmen beitragen kann.

Modelle nicht übertragbar

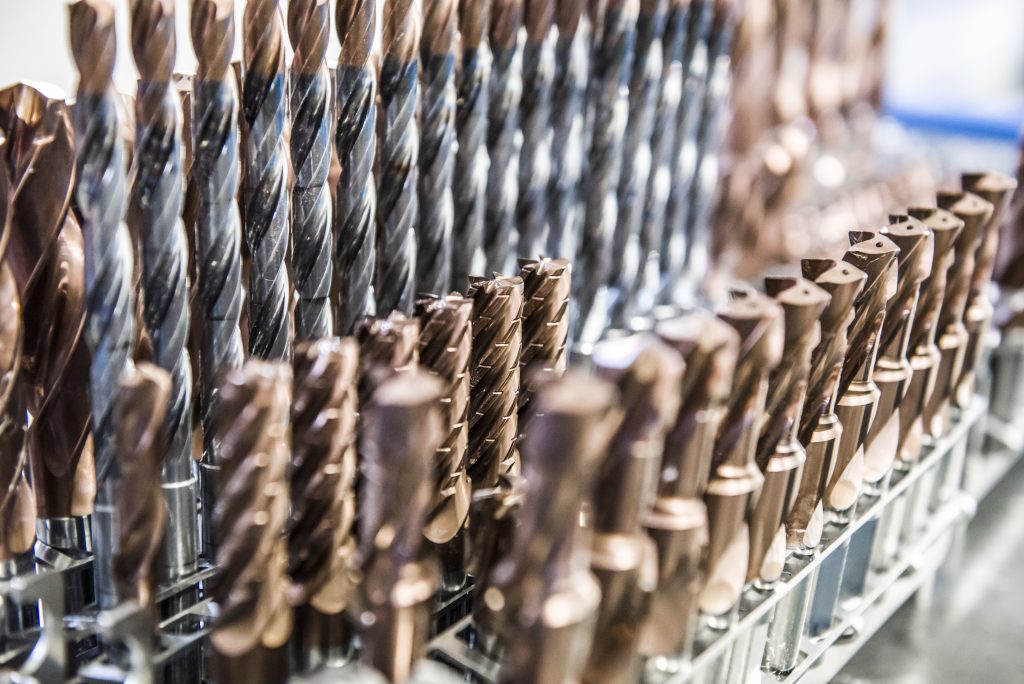

Allerdings ist nicht jede Zerspanung gleich. Neben einer Vielzahl an Werkstoffen, die zerspant werden, gilt es auch immer, den Prozess an sich zu beachten. Selbst bei Standardwerkzeugen gibt es signifikante Unterschiede. Die Werkzeuge bestehen nicht nur aus verschiedenen Materialien passend zur jeweiligen Anwendung, sondern weisen auch meist unterschiedliche Geometrien und eventuell Beschichtungen auf. Die Ergebnisse einer Anwendung lassen sich also nicht problemlos auf andere Anwendungen übertragen. Darüber hinaus ist das Trainieren der Systeme meist sehr aufwendig. Bislang verfügbare Lösungen mittels ML beziehen sich in der Regel auf einen spezifischen, meist unter Laborbedingungen betrachteten Zerspanprozess an einem Werkstoff mit definierten Werkzeugen und einem ebenfalls definierten Schnittparameterbereich. Dadurch ist eine Übertragbarkeit der Modelle auf reale, veränderliche Zerspanprozesse in produzierenden Unternehmen mit aktuell gängigen Methoden nicht realisierbar.

Eine mögliche Lösung kann das Transfer Learning bieten. Allerdings existieren bisher noch keinerlei Vorgehensmodelle, die eine Nutzbarmachung des Transfer Learnings für Anwendungen im industriellen Alltag ermöglichen. Hier setzt das Forschungsprojekt ‚Beherrschung von Zerspanprozessen durch transferierbare künstliche Intelligenz – Grundlage für Prozessverbesserungen und neue Geschäftsmodelle (TransKI)‘ in der Fördermaßnahme ‚Lernende Produktionstechnik – Einsatz künstlicher Intelligenz (KI) in der Produktion (ProLern)‘ an, das durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert wird.

Forschungsprojekt: Ziele und Roadmap

Das Gesamtziel des Vorhabens, die Erschließung des Transfer Learnings zur Bereitstellung von ML-Modellen, die mit geringem Aufwand auf neue Anwendungsfelder übertragbar sind, wurde in drei Teilziele unterteilt. Das erste Teilziel ist die Ermittlung und Modellierung der kausalen Wirkzusammenhänge beim Zerspanen. Als zweites Teilziel wurde die Sicherstellung der Transferierbarkeit definiert, die schließlich im dritten Teilziel, der Nutzbarmachung der Modelle resultiert.